1. Введение и описание редуктора

2. Подбор электродвигателя

3. Расчёт механической передачи

4. Проектировочный расчёт валов

5. Конструктивные параметры деталей редуктора

6. Подбор шпоночных соединений

7. Подбор подшипников

8. Проверочный расчёт ведомого вала

9. Смазка подшипников

10. Литература

- Введение и описание устройства редуктора

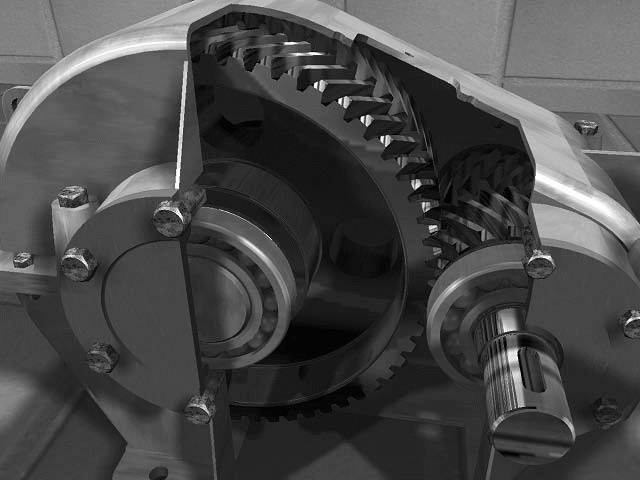

Редуктор это механизм, состоящий из зубчатых или червячных передач, заключённый в определённый закрытый корпус и работающий в масляной ванне. Назначение редуктора понижение частоты вращения и соответственно повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редукторы широко применяют в различных отраслях народного хозяйства, в связи, с чем число разновидностей редукторов велико.

Редуктор состоит из корпуса, в котором на валах неподвижно закреплены зубчатые или червячные передачи.

Цилиндрический одноступенчатый косозубый редуктор. Здесь зубья расположены по винтовым линиям на делительном диаметре. Зубья входят в зацепление не сразу по всей длине, а постепенно, увеличиваются время контакта одной пары зубьев. Нагрузка в косозубой передаче передаётся по большему числу контактных линий, что уменьшает шум.

Передаточное число u 6,3 ГОСТ 2185-66

Горизонтальный редуктор наиболее распространённый. Корпуса чаще выполняют литыми, чугунными. Валы монтируют на подшипниках качения или скольжения. Редуктор проектируют либо для приводов определённой машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения. На кинематических схемах буквой Б обозначают входной (быстроходный) вал редуктора, буквой Т выходной (тихоходный).

2. Выбор электродвигателя

2.1. Составляем схему редуктора с электродвигателем согласно заданию.

Цилиндрический горизонтальный косозубый редуктор.

Рис.1 1-электродвигатель; 2- муфта; 3 вал входной; 4-колесо зубчатое; 5- колесо зубчатое

2.2. Определяем общий КПД редуктора с муфтой.

Где - КПД муфты;

КПД зацепления;

- КПД пары подшипников;

2.3. Определяем требуемую мощность электродвигателя

Где - мощность на ведомом валу редуктора [из задания]

2.4. Определяем требуемую частоту вращения вала электродвигателя

Где - частота вращения ведомого вала редуктора [из задания]

u - передаточное число редуктора [из задания]

2.5. Выбираем электродвигатель типа 132М6/970, у которого,

2.6. Определяем отклонение частоты вращения вала электродвигателя от заданной редуктора

2.7. Выбранный электродвигатель по частоте вращения соответствует заданию.

2.8. Выписываем данные по выходному концу вала электродвигателя

Стр.386

Рис.2

2.9. Определяем частоту вращения валов редуктора.

- Определяем угловые скорости валов редуктора

- Определяем вращающие моменты на валах редуктора

- Расчёт механической передачи

3.1. Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см.гл.111, таб.3.3): для шестерни Сталь 45, термическая обработка улучшение, твёрдость НВ 230; для колеса Сталь 45, термическая обработка, улучшение, но твёрдость на 30 единиц ниже НВ 200.

3.2. Допускаемые контактные напряжения [ формула 3.9 ]

Где - предел контактной выносливости при базовом числе циклов.

3.3. По таб.3.2 гл. 111 для углеродистых сталей с твёрдостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением)

2НВ+70

- коэффициент долговечности; при числе циклов нагружения больше базового, чем имеет место при длительной эксплуатации редуктора, принимают

коэффициент безопасности

3.4. Для косозубых колёс расчётное допускаемое контактное напряжение по формуле (3.10) гл.111

Для шестерни

Для колеса

Тогда расчётное допускаемое контактное напряжение

Требуемое условие выполнено

3.5. Коэффициент, несмотря на симметричное расположение колёс относительно опор (см.рис. 12,2), причём выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и улучшающий контакт зубьев. Принимаем предварительно по таб.3.1, как в случае несимметричного расположения колёс, значение

Принимаем для косозубых колёс коэффициент ширины венца по межосевому расстоянию (см.с.36)

3.6. Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле (3.7) гл.111

Где для косозубых колёс, а передаточное число нашего редуктора

Ближайшее значение межосевого расстояния по ГОСТ 2185-66

3.7. Нормальный модуль зацепления принимаем по следующей рекомендации.

m n =(0.01…0.02) a w = =(0.01…0.02)140=1,4…2,8

Принимаем по ГОСТ 9563-60 (см.с.36)

Приём предварительного угла наклона зубьев

И определим числа зубьев шестерни и колеса [см. формулу 3.16]

Принимаем, тогда

Основные размеры шестерни и колеса:

Диаметры делительные

d 1 =

Проверка: a w =мм

Диаметры вершин зубьев

Ширина колеса b 2 = ψ BA * a w =0.3*112=34 мм.

Ширина шестерни

Мм

Определяем коэффициент ширины шестерни по диаметру

Окружная скорость колёс и степень точности передачи

При такой скорости для косозубых колёс следует принять 8-ю степень точности (Чернавский ст.32)

Значения даны в табл. 3,5; при твёрдости НВ 350 и симметричном расположении колёс относительно опор с учётом изгиба ведомого вала от натяжения цепной передачи

По табл. 3,4. гл. 111 при и 8-й степени точности =1,09.

По табл. 3.6. для косозубых колёс при имеем =1,0

Таким образом

Проверка контактных напряжений по формуле (3.6)

Силы, действующие в зацеплении [формула 8.3] и 8.4 гл. V 11

Окружная

Радиальная

Осевая

Проверяем зубья на выносливость по напряжениям изгиба по формуле (3.25)

Здесь коэффициент нагрузки. По табл. 3.7. при

Твёрдости НВ 350 и симметричном расположении зубчатых колёс относительно опор

По табл. 3,8. . Таким образом, коэффициент; коэффициент, учитывающий форму зуба и зависящий от эквивалентного шага зубьев [см.гл.111, пояснения к формуле 3,25]

У шестерни

У колеса

И (см.с.42)

Допускаемое напряжение по формуле (3.24)

По табл. 3.9 для стали 45 улучшенной при твёрдости НВ 350

1,8 НВ

Для шестерни для колеса

Коэффициент безопасности [см. пояснение к формуле 2,24] где (по табл.3,9)

(для паковки и штамповок). Следовательно

Допускаемые напряжения:

Для шестерни

Для колеса

Находим отношение

Для шестерни

Для колеса

Дальнейший расчёт следует вести для зубьевколеса, для которого найденное отношение меньше.

Определяем коэффициент и [см. гл.111, пояснение к формуле 3,25]

Для средних значений коэффициента торцового перекрытия

И 8-й степени точности

Условие прочности выполнено.

- Конструктивный расчёт валов.

Цель расчёта: Определить и подобрать диаметры ступеней ведущего и ведомого валов.

Проектировочный расчёт валов

Ведущий вал

4.1. Конструируем и составляем эскиз вала.

4.2. Определяем диаметр выходного конца вала

Где

[Из раздела 2]

Допускаемое напряжение на кручение.

Принимаем

Полученный диаметр согласуем с диаметром электродвигателя

мм

4.3. Определяем диаметр вала под подшипником

Где - высота буртика около подшипников для цилиндрического конца вала

Принимаем стандартное значение

4.4. Определяем диаметр буртика около подшипников

Где r =2 мм радиус закругления галтели принимаем стандартное значение

Ведомый вал

4.7. Конструируем и составляем эскиз вала для всех редукторов

4.8. Определяем диаметр выходного конца вала

Где [ Из раздела 2 ]

Принимаем

Обратить внимание, чтобы было на 5 и более мм.

4.9. Определяем диаметр буртика около подшипника

Где

Принимаем стандартное значение

- Определяем диаметр буртика около подшипника

R =3мм

Принимаем стандартное значение

4.10. Определяем диаметр вала под зубчатым или червячным колесом.

По условию Обычно принимаем

- Определяем диаметр буртика около колеса

Где f -величина фаски

F =1,6 мм

Принимаем стандартное значение

- Определяем длину выходного конца вала

Принимаем стандартное значение

Остальные длины участков вала принимаем конструктивно.

Конструктивные параметры деталей редуктора

- Определение параметров корпуса редуктора

5.1. Толщина стенки корпуса и крышки редуктора одноступенчатого цилиндрического

Принимаю

5.1.1 Толщина верхнего пояса (фланца) корпуса

5.1.2 Толщина нижнего пояса (фланца) крышки корпуса

5.1.3. Толщина нижнего пояса корпуса

без бобышки

при наличии бобышки

5.1.4. Толщина рёбер основания корпуса

5.1.5. Толщина рёбер крышки

Диаметр фундаментальных болтов (их число 4)

По ГОСТ 7808-70 принимаем

Принимаем болт М16

S =22мм; Н=9мм; D =24,5мм;

5.1.6. Диаметр болтов у подшипников

Принимаем Болт М16

S =17мм; Н=7мм; D =18,9мм;

5.1.7. Диаметр болтов соединяющих основание корпуса с крышкой

Принимаем Болт М8

S =12мм; Н=5мм; D =13,2мм;

Недостающие размеры колеса

5.2. Цилиндрическое зубчатые колёса внешнего зацепления

Диаметр ступицы и толщину торцов зубчатого венца принимают:

5.3. Подбор подшипников (шариковый однорядный радиальный лёгкой серии стр. 376 Дунаев) и

Подшипники шариковые радиальные однорядные (ГОСТ 8338-75)

Ведущий вал

Условное обозначение 207, D =72мм; В=17; r =2:

Ведомый вал

Условное обозначение 80209, D =85мм; В=19; r =2:

Динамическая с=33,2кН; Статическая

5.4. Крышки подшипниковых узлов

Конструирование крышки

Ведущий вал

D = 80мм h =16мм

92мм 5мм

110мм 10мм

2мм

B =10мм

Ведомый вал

D = 85мм h =16мм

105мм 5мм

125мм 10мм

2мм

B= 10мм

5.5. Принимаем шайбу пружинную Болт М8.

Принимаем шайбу 8 65Г ГОСТ 64.02-70.

5.6. Выбираем штифты для соединения корпуса и крышки

Штифт 6 x 20 ГОСТ 3129-70.

5.7. Подбираем пробку отдушину

5.8. Принимаем пробку цилиндрическую с резьбой (1.с.140)

5.9. Принимаем резиновые манжеты для валов

Ведущий вал то

Манжета 1-35 x 58 ГОСТ 8752-79

Ведомый вал при Принимаем Манжету 1-45 x 65 ГОСт 8752-79

Расчёт шпоночных соединений

- Подбор и расчёт шпоночных соединений.

- На выходном участке вала

- Ведомого вала

- Под колесо

Шпонки устанавливают на выходных концах валов и под колёсами.

Принимаем призматические шпонки по Дунаеву по ГОСТ 23460-78

6.1. Подбираем и проверяем шпонки для ведущего вала

6.2. Шпонка на выходном конце вала

Для [Из раздела 4] по ГОСТ 23360-78

Выбираем b =8мм; h =7мм;

Меньшую на 5…10мм

И сравниваем 24,51<110

Обозначение шпонки: Шпонка b * h * ГОСТ 23360-78

Вместо b , h , поставить выбранные величины шпонки.

6.4. Подбираем и проверяем шпонки для ведомого вала

Вращающий момент на валу [Из раздела 2]

6.4.1. Шпонка на выходном конце вала

Для [Из раздела 4]

Выбираем b =10мм; h =8мм;

Для данного выходного конца вала [Из раздела 4]

Принимаем стандартную длину шпонки

Меньшую на 5…10мм

Определяем расчётную длину шпонки

Проверяем шпоночное соединение на смятие.

И сравниваем 48,21<100

Обозначение шпонки: Шпонка b * h * ГОСТ 23360-78

6.4.2. Шпонка под колесом.

Для [Из раздела 4] выбираем b =14мм; h =9мм;

Для [Из раздела 5] принимаем

Меньшую на 5….10мм

Расчётная длина шпонки

Проверяем шпоночное соединение на смятие

Сравниваем с

Обозначение шпонки b * h * ГОСТ 23360-78

7.ПОДБОР ПОДШИПНИКОВ.

ВЕДУЩИЙ ВАЛ .

7.1. Из предыдущих расчетов редуктора выписываем данные для

подбора подшипников:

М I =58,82Нм [из раздела 2]

F t 1 =1589,73 Н [из раздела 3]

F r 1 =590,47 Н [из раздела 3]

[из раздела 3]

[из раздела 3]

d п1 =35 мм [из раздела 4]

I =100,48 [из раздела 2]

L h =22000 часов [из задания]

7.2.Составляем расчетную схему вала для цилиндрической передачи:

где l 1 и l 2 расстояние между центром шестерни и опорой берутся из

эскизной компоновки:

l 1 = 44 мм, l 2 = 44 мм

При симметричном расположении шестерни по отношению опор

l 1 = l 2 = l = 44 мм

7.3. Согласно заданию выходной конец вала редуктора соединяем с валом

электродвигателя муфтой МУВП.

Определяем радиальную силу муфты F М

C .272

Так как направление силы F М неизвестно, то направляем её параллельно силе F t 1 ,но в обратную сторону. Расстояние l М точки приложения силы F М принимаем из эскизной компоновки /от центра подшипника до центра шпонки/

l М = 127мм

7.4. Определяем опорные реакции вала в вертикальной плоскости для цилиндрической передачи:

7.5.Определяем опорные реакции в горизонтальной плоскости:

Проверка

181,60-590,47+408,86=0

0=0 Реакции определены, верно

7.5. Определяем опорные реакции в горизонтальной плоскости

7.5.1. Для цилиндрической передачи

Проверка

383,5+142,09+1589,73-1342,32=0

0=0 Реакции определены верно

7.6.Определяем суммарные радиальные нагрузки на подшипники:

7.7. Определяем соотношение осевой и радиальной нагрузок

Если то принимаем шариковые радиально-упорные или роликовые конические подшипники

7.8. Подбор шариковых радиально-упорных подшипников

7.8.1. Для диаметра вала выбираем шариковый радиально-упорный подшипник

№ 36207, у которого,

7.8.2. Определяем коэффициент осевого нагружения е и коэффициенты нагрузок х и у:

При Принимаем,

При Принимаем,

7.8.4. определяем суммарные осевые нагрузки в зависимости от условий нагружения.

7.8.5. . В соответствии с условиями работы подшипников принимаем коэффициенты:

V коэффициент вращения кольца

V = 1 . c .103

К - коэффициент безопасности

К =1 . c .104

К Т температурный коэффициент

К Т = 1 . c .105

Принимаем,

Принимаем,

7.8.7. Определяем эквивалентную динамическую нагрузку для подшипников.

Дальнейший расчёт ведём но более нагруженному подшипнику в опоре

7.8.8. Определяем расчётную динамическую грузоподъемность подшипников

7.8.9. Уточняем действительную (базовую) долговечность подшипника

Необходимо, чтобы было

37744>24000

ВЕДОМЫЙ ВАЛ.

7.12. Из предыдущих расчетов редуктора выписываем данные для подбора подшипников:,

М 2 = 109,47Н∙м [из раздела 2]

F t 2 = 1589,73 Н [из раздела 3]

F r 2 = 590,47 Н [из раздела 3]

d 2 = 150 мм [из раздела 4]

d п2 = 40мм [из раздела 4]

2 = 52,24 [из раздела 2]

L h =22000 часов [из задания]

7.10. Составляем расчетную схему вала

7.10.1. Для цилиндрической передачи:

где l 1 и l 2 расстояние между центром колеса и опорой /берутся из эскизной компоновки /:

l 1 = 44мм, l 2 =44 мм

7.11. Так как по условию задания не дано конкретного применения редуктора, то к выходному концу вала прикладывают консольную силу

Но в обратную сторону

Расстояние точки приложения силы от опоры определяется по чертежу

7.12. определяем опорные реакции в вертикальной плоскости.

Проверка

525,56-590,47+64,90=0

0=0. Реакции определены верно.

7.13. Определяем опорные реакции в горизонтальной плоскости.

7.13.1. Для цилиндрической передачи

Проверка

2682,25-1589,73-2400,32+1307,8=0. 0=0. Реакции определены верно

7.14. Определяем суммарные радиальные нагрузки на подшипники:

7.15. Определяем соотношение осевой и радиальной нагрузок

Если то принимаем шариковые радиальные подшипники

Дальнейшие расчёты ведём по расчётам подбора подшипников для ведущего вала, изложенного в пункте 7,8, заменив на, на

7.8. Подбор шариковых радиальных подшипников /при наличии осевой силы/

7.8.1. Для диаметра вала выбираем шариковый радиальный подшипник № 208 , у которого

7.8.2. Определяем коэффициент осевого нагружения е коэффициента нагрузок х и у.

При Принимаем е=0,20; х=1 и у=0

Где I - число рядов тел качения

7.8.3. Определяем осевые составляющие от радиальных нагрузок

7.8.4. Определяем суммарные осевые силы в зависимости

7.8.5. В соответствии с условиями работы подшипников принимаем коэффициенты

V - коэффициент вращения кольца

V =1 , при вращении внутреннего кольца подшипника относительно радиальной нагрузки

коэффициент безопасности

1,0 вид нагружения, это спокойная нагрузка без толчков

температурный коэффициент

Потому, что рабочая температура подшипника. До

7.8.6. Окончательно принимаем коэффициент радиальной х и осевой у нагрузок:

При принимаем =1 и =0

При принимаем =1 и =0

7.8.7. Определяем эквивалентную динамическую нагрузку для подшипников

Дальнейший расчёт ведём по более нагружённому подшипнику в опоре.

7.8.8. Определяем расчётную динамическую грузоподъемность подшипника

Необходимо, чтобы было

Выбранный подшипник не пригоден

7.8.9. Уточняем действительную/базовую/долговечность подшипника.

Необходимо, чтобы было

19329,4>24000

8. Проверочный расчет ведомого вала

8.1.Из предыдущих расчетов выписываем данные для проверочного расчет ведомого вала,

М 2 =109,47 Н·м

R 1 x = 2400,32

R 2 x =2682,25 Н

R 1у = 64,90 Н

R 2у =525,56 Н

F k =1307,8 H

L 1 =44 мм

L 2 =44 мм

L к =127 мм

8.2.Построение эпюр изгибающих и крутящих моментов.

8.2.1.Для цилиндрической передачи составляем общую схему напряжения ведомого вала по схемам в разделе 7 (схема а). В случае если значения R 1 x , R 2 x , R 1у , R 2у имеют отрицательные величины, то меняем их направления по сравнению с ранее принятыми.

Для цилиндрической шевронной передачи силу на схеме не проставляют, так как ее нет. Определяем изгибающие моменты вала в вертикальной и горизонтальной плоскостях:

Вертикальная плоскость

Составляем схему нагружения ведомого вала (схема б), определяем изгибающие моменты в характерных точках

М u 2 =0

R 2 y L 2 =525,56·44=23124,64 Нм

М u 4 =0

М u 1 =0

R 1 y L 1 = 64,90 44=2855,6Нм

Строим эпюры изгибающих моментов (схема в).

Горизонтальная плоскость

Поворачиваем горизонтальную плоскость с силами и совмещаем ее с вертикальной плоскостью (схема г).

Определяем изгибающие моменты в характерных точках:

М u 2 =0

R 2х L 2 = 2682,25·44= 118019 Н·м

М u 4 =0

М u 1 = - F k L k = -1772,6·135= -184350,4 Н·мм

F k (L k + L 1 )- R 1х L 1 = -1307,8(171)-2400,32·44= -329247,88 Н·м

Строим эпюру изгибающих моментов (схема д).

Определяем крутящие моменты на участках:

- на участке 2-3 М к2-3 =0

- на участке 3-1 М к3-1 = М 2 =109,47 Н м =109,47 Н·мм

Строим эпюру крутящих моментов (схема е)

8.2.Определяем суммарный изгибающий момент в опасном сечении (проверяем вал только в точке 3)

М u =, Н·мм

М u ==23124,64 Н·мм

8.3.Определяем момент сопротивления при изгибе

W ==9620 мм 3

где d к2 , h , b - из раздела 6

8.4.Определяем напряжение изгиба

u ==2,40 МПа

МПа

8.5.Определяем амплитуду напряжения цикла а и среднее напряжение цикла м при симметричном цикле изгиба

а = u =2,40 МПа

m =0

8.7.Определяем полярный момент сопротивления сечения при кручении

W k ==20461,89 мм 3

8.7. Определения напряжения кручения

к =, МПа

к ==53,4 МПа

8.8. Определение амплитуды напряжения а и среднее напряжение цикла m при отнулевом цикле кручения

m = a = k /2=53,4/2=26,7 МПа \ для нереверсивных передач \

8.9.Принимаем материал для ведомого вала сталь 45 со следующими характеристиками:

в =900 МПа

т =650 МПа

-1 =380 МПа

-1 =0,6 -1 =230 МПа

8.10. .Принимаем коэффициенты:

К и К τ - эффективные коэффициенты концентрации напряжений

При в =900 МПа принимаем К =2,15 МПа, К τ =2,0 МПа (, с.214)

К d - коэффициент влияния абсолютных размеров, при d k 2 =55 мм принимаем К d =0,76 К F - коэффициент влияния шероховатости поверхности, при R a =0,8 мкм и в =900 МПа принимаем К F =1,15

К V - коэффициент влияния поверхности упрочнения, без упрочнения принимаем К V =1- без упрочнения

8.11. Определяем общий коэффициент концентрации напряжения для данного сечения вала

(К ) д =()=3,17

(К τ ) д =()=3,03

8.12.Определяем пределы выносливости вала в рассмотренном сечении

( -1 ) д ==119,87 МПа

( -1 ) д ==75,90 МПа

8.13.Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям

S =,

т . к . m =0, то

S ==49,94

S ==2,84

где ψ = - коэффициент влияния асимметрии цикла ψ =0,05

8.14.Определяем расчетный коэффициент запаса прочности

S ==2,83

S =2,83=1,3…2,1

Сопротивление усталости вала в данном сечении обеспечивается.

9. Выбор смазки для зацепления колес и

подшипников.

9.1.Для окружной скорости V =2,80/с (из раздела 3) и контактному давлению н =384 (из раздела 3) выбираем сорт масла для смазки зубчатого зацепления И-Г-А-46 [стр.135]

9.2.Определяем объем масляной ванны

V =0,25Р 2 , дм 3

где Р 2 из раздела 2

V =0,25 ·5,5=1.375м 3

9.3.Устанавливаем уровень погружения колеса в масляную ванну на 2 m h м 0,25 d 2 , принимаем h м =30мм

9.4.Для заливки масла в редуктор предусматриваем люк и масленку, а для его слива устанавливаем пробку .

9.5.Для контроля уровня масла в корпусе редуктора применяем жезловый маслоуказатель

9.6.Выбираем способ смазки подшипников разбрызгивание и вид смазки картерный ГОСТ 21150-75

9.7.Для предохранения от вытекания смазочного материала из подшипниковых узлов около выходных концов вала, а также для защиты их от попадания из вне влаги и пыли применяем уплотнительные устройства типа Манжета 1-35х58 ГОСТ 8752-79 и Манжета 1-40х60 ГОСТ 8752-79

Для соединения крышки и корпуса редуктора применяем Болт М12

Для уплотнения заливных и сливных отверстий используем уплотняющие прокладки из резины - резиновое кольцо

10. Список использванных источников

1. Дунаев Л . Ф .; Леликов О . П . Детали машин . Курсовое проектирование 1990.

2. Куклин Н . Г .; Куклина Г . С . Детали машин . 1990.

3. Фролов М . Н . Техническая механика . Детали машин . 1990.

4. Чернавский С . А ., Боков К . Н ., Чернин И . М ., Ицкович Г . Н ., Козинцев В . П ., Курсовое проектирование деталей машин . 1987.

5. Техническая механика . Контрольные задания . 1986.

6. Куклин Н . Г .; Куклина Г . С . Детали машин . 1984.

7. Чернин И . М ., Кузьмин А . В ., Ицкович Г . М . Расчеты деталей машин . 1978.

R 2x

R r1

R r1

t1

R 1x

F м

R 1y

R r1

R 2y

l 2 = 44

l 1 = 44

L m = 127

1

2

R 2y

2

R r2

R 2x

F t2

F r2

R 1x

R r1

R 1y

F k

l 2 = 44

l 1 = 44

L k 12700000000000 100000000000000000

2

3

4

1

Эпюра М u в (Н мм)=3694,5 Н мм

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

45

45

61

R 2x

R 2y

F t2

F r2

F a2

R 1x

R 1y

F k

M 2

F a2

R 2y

F r3

R 1y

R 2x

F t2

R 1x

F k

Эпюра М uz (Н мм)

Эпюра Мк (Н мм)=73,89х10 3

65544,5

55863

108083,8

73,89х10 3

73,89х10 3

2

а)

б)

в)

г)

д)

е)

Создание сборочного чертежа одноступенчатого цилиндрического редуктора

Для начала несколько слов о том, что мы будем чертить. Редуктор – это машиностроительный механизм, предназначенный для согласования рабочих параметров электродвигателя и рабочего органа машины (насоса, конвейера, лебедки и т. п.). Рабочие параметры – это вращательный момент и частота вращения вала. В редукторе, как правило, идет понижение частоты вращения и, соответственно, повышение величины передаваемого момента (в противном случае это уже будет не редуктор, а мультипликатор). Необходимость согласования параметров возникла из-за того, что асинхронные электродвигатели имеют строго определенную частоту вращения и выдаваемую мощность, а на входном валу рабочего агрегата силовые параметры определяются требованиями пользователей (например, количество воды, подаваемой насосом, задает частоту вращения его вала) или условиями работы агрегата (например, скоростью подъема груза). По этой причине параметры двигателя почти никогда не совпадают с теми, которые необходимы в реальном производстве. Трансформация рабочих параметров осуществляется при помощи механических передач зацепления. В редукторах используются преимущественно зубчатые цилиндрические, зубчатые конические или червячные механические передачи. Возможно комбинирование нескольких передач (одного или разных типов) в одном редукторе, например редуктор цилиндрическо-червячный или коническо-цилиндрический. Если в редукторе идет понижение силовых параметров с применением одной механической передачи, то он называется одноступенчатым (рис. 2.79), если с использованием двух последовательно размещенных передач – двухступенчатым, если трех – трехступенчатым.

Рис. 2.79. Одноступенчатый цилиндрический шевронный редуктор (корпус в разрезе)

Исходные данные

Допустим, нужно спроектировать редуктор исходя из таких данных:

Тип редуктора – цилиндрический одноступенчатый косозубый;

Вращающий момент на рабочем валу машины (на выходном валу редуктора) – 1200 Н·м;

Необходимая частота вращения вала – 15 рад/с;

Режим загруженности агрегата – средний.

Дополнительные данные, которые были учтены во время проектирования (согласно рекомендациям стандартов или другой технической литературы), включают:

Коэффициент полезного действия цилиндрического косозубого зацепления – 0,97;

Передаточное число редуктора u – 3, 55;

Коэффициент ширины зубчатого венца? ba – 0,6;

Число зубьев шестерни z ш – 20 шт.;

Угол наклона линии зуба? – 15°;

Материал шестерни – сталь 40, нормализация;

Материал колеса – сталь 50, нормализация.

В результате проектных расчетов были получены такие характеристики проектируемого агрегата:

Вращающий момент на входном (ведущем) валу редуктора – 352 Н·м;

Угловая скорость ведущего вала – 53, 25 рад/с;

Число зубьев колеса z к – 71 шт.;

Стандартный нормальный модуль зубьев m – 5, 5 мм;

Межосевое расстояние передачи a ? – 259 мм;

Делительный диаметр колеса d к – 404 мм;

Делительный диаметр шестерни d ш – 104 мм;

Ширина колеса b к – 155 мм.

Все параметры, вычисленные при проектировании, подтверждены проверочными расчетами.

Результат расчета валов дал следующие значения (рис. 2.80):

Размеры ведущего вала: d 11 = 45 мм, d 12 = 50 мм, d 13 = 55 мм, d 14 = 63 мм и d 15 = 71 мм;

Размеры ведомого вала: d 21 = 71 мм, d 22 = 75 мм, d 23 = 80 мм, d 24 = 85 мм и d 25 = 90 мм.

Рис. 2.80. Схема вала редуктора

В принятых индексах диаметров вала первая цифра означает номер вала (1 – ведущий, 2 – ведомый), а вторая – номер участка вала, что отвечает схеме на рис. 2.80 (1 – участок под шкив или колесо, 2 – переходной участок, 3 – диаметр вала под подшипники, 4 – посадочный участок под колесо или шестерню, 5 – диаметр упорного буртика).

Значения диаметров всех участков обоих валов приведены к стандартному ряду Ra40.

Этих данных достаточно для того, чтобы начать построение. В процессе выполнения чертежа отдельные геометрические и компоновочные характеристики будут уточняться, а затем воплощаться на чертеже.

Вид сверху

Построение чертежа цилиндрического редуктора принято начинать с вида сверху. На этом виде редуктор изображается в разрезе, что наиболее полно раскрывает внутреннее строение механизма. Кроме того, затем значительно легче рисовать другие виды (главный вид, вид слева), на которых, как правило, не слишком много вырезов и разрезов.

Создайте новый документ КОМПАС-Чертеж. Измените его формат на А2, а ориентацию оставьте вертикальной (так как на чертеже мы планируем изобразить только два вида: главный и сверху).

Примечание

При построении этого чертежа, как и для всех последующих примеров, предполагается, что система настроена следующим образом: стиль оформления всех чертежей – Чертеж констр. Первый лист. ГОСТ 2.104-2006; все элементы оформления, кроме штампа основной надписи и графы 26, удалены, а сама основная надпись оставлена без изменений. Кроме того, при вводе графических объектов действуют четыре глобальные привязки: Ближайшая точка, Пересечение, Выравнивание и Точка на кривой.

Создайте в документе новый вид (кнопка Создать новый вид на панели Ассоциативные виды или команда меню Вставка? Вид). Настройте параметры вида: имя вида – Вид сверху, масштаб вида – 1:2, точка начала координат – размещена ближе к левому нижнему углу листа (приблизительно так, как показано на рис. 2.81). Расчет масштаба вида основывался на межосевом расстоянии, но даже если вы ошибетесь, самостоятельно создавая чертежи в будущем, не отчаивайтесь. Масштаб, как и другие параметры вида, легко изменить.

Рис. 2.81. Размещение точки начала координат вида сверху

Чтобы настроить параметры существующего вида, необходимо в дереве построения чертежа выделить нужный вид и вызвать для него команду контекстного меню Параметры вида. При этом на панели свойств отобразятся элементы управления, доступные при создании нового вида на чертеже. Внеся какие-либо изменения, не забудьте нажать кнопку Создать объект. Если вы хотите просто изменить масштаб, можете использовать специальную группу команд Масштаб в контекстном меню (это список стандартных масштабов, представленный как группа меню, из которого вы можете в любой момент выбирать подходящий вам).

Теперь приступим к построению.

Начать следует с нанесения осевых линий – мы будем ориентироваться на них при построении всех деталей редуктора.

Создайте по очереди три осевых: одну горизонтальную (ось симметрии всего изображения вида), проходящую через начало координат, и две вертикальных (первая из них также должна проходить через начало координат, а вторая – удалена от нее на расстояние a ? (259 мм) вправо по горизонтали). Точно определять длину и положение характерных точек этих линий сейчас нет необходимости. Позже, по мере по мере вычерчивания изображения, можно будет более точно выровнять края осевых.

Создать осевые можно при помощи команды Отрезок, в настройках которой на панели свойств следует выбрать стиль линии Осевая, но лучше воспользоваться кнопкой Осевая линия по двум точкам панели Обозначения. Так будет значительно удобнее выравнивать осевую линию по краям уже сформированного изображения, поскольку характерные точки такой осевой размещены не на концах отрезка, а на некотором расстоянии от края.

При вводе каждой линии привязки еще не будут работать (поскольку пока не к чему привязываться), поэтому для точного размещения необходимо вручную ввести координаты в соответствующие поля панели свойств. Например, для горизонтальной осевой при вводе нужно задать ординату начальной точки равной нулю (абсциссу оставить произвольной, но отрицательной). После этого перейти в окно документа и, равняясь по горизонтали на первую точку, зафиксировать конечную точку (ее абсцисса должна быть положительной). Вы получите горизонтальный отрезок, выполненный стилем Осевая и проходящий через точку начала координат. Аналогично следует поступить для двух вертикальных осевых, обозначающих осевые линии валов редуктора. Для первой необходимо указать абсциссу начальной точки равной нулю, а для второй – равную по величине межосевому расстоянию, то есть 259 мм. У вас должно получиться изображение, похожее на рис. 2.82.

Рис. 2.82. Осевые линии чертежа

Теперь вычертим зубчатое зацепление. Это, наверное, второй по важности момент при проектировании редуктора после компоновки подшипниковых узлов. В КОМПАС это сделать не так уже и сложно.

1. Создайте в виде сверху новый слой с названием Зубчатое колесо. Убедитесь, что слой сделан текущим.

2. Перейдите на вкладку Геометрия компактной панели и в группе команд построения вспомогательных прямых нажмите кнопку Параллельная прямая

На панели свойств в группе кнопок Режим щелкните на кнопке Одна прямая, чтобы перейти в режим построения только одной вспомогательной прямой вместо двух симметричных (что задано по умолчанию).

3. При помощи этой команды постройте две вспомогательных прямых. Первую – параллельно вертикальной осевой ведомого вала, смещенную вправо на расстояние 202 мм (то есть на величину делительного радиуса зацепления). Вторую – параллельно горизонтальной осевой линии, удаленную от нее на половину ширины колеса (b к /2, то есть 77, 5 мм). Для построения этих прямых поочередно указывайте базовые прямые и задавайте величину смещения относительно каждой из них в поле Расстояние на панели свойств. Для создания каждой вспомогательной прямой необходимо нажимать кнопку Создать объект на панели специального управления или использовать сочетание клавиш Ctrl+Enter.

4. Не выходя из команды Параллельная прямая, постройте еще две вспомогательные прямые, параллельные вспомогательной линии, обозначающей делительный радиус зацепления. Эти прямые будут использоваться для рисования пары зубьев, находящихся в зацеплении. Первая из них должна быть смещена вправо от базовой прямой на величину высоты головки зуба (равную модулю зацепления m , то есть 5, 5 мм), вторая – влево, на величину высоты ножки зуба (1,25 · m ).

Перед тем как продолжить построение, необходимо определить некоторые дополнительные геометрические параметры зубчатого колеса. Исходя из известных из курса деталей машин и основ конструирования зависимостей, принимаем следующее:

· толщину обода колеса? о = 20 мм;

· толщину ступицы? ст = 34 мм (отсюда, учитывая, что диаметр участка вала под колесо равен 85 мм, следует, что диаметр ступицы равняется d ст = 153 мм);

· ширину ступицы l ст принимаем равной ширине колеса (это не описано в литературе, но для данного варианта редуктора так будет лучше всего);

· толщина диска с = 54 мм.

5. Продолжаем работать с командой Параллельная прямая. Постройте еще четыре вспомогательных прямых:

1) одну параллельно осевой ведомого вала, на расстоянии d 24 /2 (42,5 мм) вправо (эта линия обозначает контур участка вала под колесо);

2) отталкиваясь от только что построенной вспомогательной прямой, создайте еще одну, смещенную на? ст (34 мм) вправо;

3) третья прямая должна быть параллельна горизонтальной осевой и выше ее на половину толщины диска – с /2 (27 мм);

4) четвертая прямая должна быть смещена на величину? о (20 мм) влево от линии, обозначающей диаметр западин зубьев колеса, то есть от линии, которая лежит левее на 1,25 · m от линии зацепления (см. п. 4).

Постарайтесь не запутаться в этой паутине из вспомогательных прямых. Если у вас все же возникли какие-то проблемы, можете воспользоваться файлом Шаг 1.cdw, который находится в папке Examples\Глава 2\Редуктор цилиндрический прилагаемого к книге компакт-диска. Он содержит чертеж на текущем этапе построения.

Примечание

Эти же вспомогательные прямые вы могли создать, применяя и другие команды: Горизонтальная прямая, Вертикальная прямая или Вспомогательная прямая. Однако при помощи Параллельная прямая все построение можно выполнить, не выходя из одной команды. К тому же, на мой взгляд, она намного удобнее.

После подготовительных действий все готово к вычерчиванию колеса. Построение изображения будет организовано следующим образом: сначала мы создадим контур одной четверти колеса, после чего зеркально отобразим его.

6. Нажмите кнопку Непрерывный ввод объектов на панели инструментов Геометрия, перейдите в режим ввода отрезка и постройте контур зубчатого колеса, привязываясь к точкам пересечения вспомогательных прямых (рис. 2.83). Линию зацепления обозначьте осевой по двум точкам (кнопка Осевая линия по двум точкам на панели инструментов Обозначения).

Рис. 2.83. Начало построения контура зубчатого колеса

7. Приблизительно посредине диска, соединяющего ступицу с ободом, обозначьте отверстие в разрезе. Его диаметр и размещение определяются из конструктивных соображений.

8. Удалите все вспомогательные линии из вида (команда меню Редактор? Удалить? Вспомогательные кривые и точки? В текущем виде). При помощи команды Фаска панели инструментов Геометрия создайте три фаски (длиной 2,5 мм и углом 45°) на торцах колеса и, используя команду Скругление этой же панели, выполните два скругления (радиусом 4 мм) в местах пересечения диска с ободом и ступицей. Применив команду Отрезок, добавьте недостающие линии, исходящие из фасок. В результате получилась четверть изображения колеса (рис. 2.84). Этот этап построения содержится в файле Шаг 2.cdw, который находится на прилагаемом компакт-диске в папке Examples\Глава 2\Редуктор цилиндрический.

Рис. 2.84. Четверть изображения зубчатого колеса

9. Выделите все изображение слоя, за исключением двух осевых. Для этого выделите все объекты с помощью рамки, а затем, удерживая нажатой клавишу Ctrl, щелкните на осевых, чтобы снять с них выделение. Перейдите на панель Редактирование и нажмите кнопку Симметрия. Отобразите выделенные объекты относительно горизонтальной осевой, указав на ней две произвольных точки. После завершения создания зеркального изображения отредактируйте положение конечных точек осевой отверстия в диске и осевой, обозначающей линию зацепления.

10. Нажмите кнопку Штриховка на панели Геометрия. Проверьте, чтобы был выбран стиль штриховки – Металл, а угол – 45°. Остальные настройки оставьте заданными по умолчанию. Щелкните кнопкой мыши в любой точке в середине контура ступицы, а затем – в любой точке обода. На изображении чертежа должно появиться фантомное отображение штриховки. Нажмите кнопку Создать объект.

Примечание

Если система отказывается создавать штриховку, значит, в контуре колеса где-то есть разрыв. Можете потратить время и попытаться отыскать его, увеличивая масштаб представления до астрономического, а можете просто вручную указать границы штриховки, нажав кнопку Ручное рисование границ.

11. Половина изображения зубчатого колеса готова (рис. 2.85). Выделите все объекты в слое и зеркально отобразите их (при помощи команды Симметрия), только теперь относительно вертикальной осевой, проходящей через начало координат. Чертеж зубчатого колеса редуктора готов (файл Шаг 3.cdw в папке Examples\Глава 2\Редуктор цилиндрический прилагаемого к книге компакт-диска).

Рис. 2.85. Половина изображения зубчатого колеса

Следующим нашим шагом в построении чертежа редуктора будет создание зубчатой шестерни. Эта операция во многом напоминает выполнение чертежа колеса, поэтому некоторые очевидные моменты я буду пропускать.

1. Создайте новый слой в текущем виде. Назовите его Зубчатая шестерня и сделайте текущим.

2. Используя команду Параллельная прямая панели Геометрия, постройте в новом слое такие вспомогательные линии:

1) две прямые, которые параллельны линии зацепления: одну, смещенную на величину высоты головки зуба влево, а вторую – на высоту ножки вправо (это будет зуб шестерни);

2) прямую, параллельную горизонтальной осевой, смещенной относительно нее на половину ширины шестерни. Ширина шестерни на 3–5 мм больше ширины колеса, поэтому примем для нашего редуктора b ш – 160 мм.

3. Нажав кнопку Непрерывный ввод объектов, создайте контур четверти изображения шестерни, привязываясь к точкам пересечения вспомогательных линий. Удалите вспомогательную геометрию с чертежа и создайте фаску (инструмент Фаска на панели Геометрия) с катетом 2,5 мм и углом 45° на торце шестерни.

4. Выделите все изображение на слое и при инструменте Симметрия панели Редактирование отобразите его относительно горизонтальной осевой.

Если у вас возникли трудности на каком-либо этапе построения, откройте файл Шаг 4.cdw (находится в папке Examples\Глава 2\Редуктор цилиндрический прилагаемого к книге компакт-диска) и изучите построенное изображение.

Дальнейший процесс построения шестерни будет немного отличаться от создания колеса. Дело в том, что шестерню редко показывают в разрезе. Как правило, на ее изображения наносят линии, обозначающие угол наклона зубьев (напомню, что мы создаем косозубый редуктор).

5. Выделите все изображение за исключением линии, обозначающей впадины зубьев шестерни, и симметрично отобразите его относительно осевой линии ведущего вала. Постройте также осевую линию, обозначающую делительный диаметр шестерни справа от осевой.

6. Нажмите кнопку Кривая Безье на панели инструментов Геометрия. На панели свойств выберите стиль линии Для линии обрыва и создайте произвольную кривую по всей ширине шестерни, отсекая изображение зуба шестерни, который будет показан в зацеплении. Поместите штриховку (со стилем Металл и углом наклона –45°) в созданной замкнутой области. Вы получите изображение выреза зуба шестерни (рис. 2.86).

Рис. 2.86. Полученная зубчатая шестерня (слой с изображением зубчатого колеса погашен)

7. Нанесем косые линии, отображающие угол наклона зубьев шестерни и колеса. Сначала постройте вспомогательную прямую под углом 75° к горизонтали, пересекающую изображение шестерни в любом месте справа от осевой. Для этого подходит команда Вспомогательная прямая панели Геометрия. Укажите любую точку так, чтобы прямая пересекала шестерню, а потом вручную задайте значение угла. Далее, при помощи одноименной команды создайте отрезок, привязав его конечную и начальную точки к пересечениям построенной вспомогательной прямой и боковых поверхностей шестерни. Перед вводом отрезка не забудьте изменить стиль линии на Основная (после ввода кривой Безье в списке остался выбран стиль Для линии обрыва). Удалите вспомогательную прямую и выделите отрезок. Перейдите на панель Редактирование компактной панели и щелкните на кнопке Копия по кривой. Создайте три копии наклонного отрезка, равноудаленных одна от другой по горизонтали на 10 мм (в качестве направляющей для копирования можете указать отрезок, который изображает боковую поверхность шестерни).

8. Зубья на чертеже изображаются в зацеплении, и когда один зуб (например, колеса) сверху, то он закрывает зуб шестерни. По этой причине часть зуба шестерни, которая перекрывается колесом, нужно изобразить пунктирной линией, обозначая, что она невидима. На нашем чертеже это как раз вертикальный отрезок между двумя фасками (точнее, два отрезка, так как второй мы получили копированием). Щелкните на них дважды и в появившемся списке стилей линий на панели свойств выберите пунктирную. Для завершения редактирования нажмите кнопку Создать объект. Кроме того, добавьте два отрезка, обозначающих фаску в видимой (не разрезанной) части шестерни.

Еще один этап построения окончен: зубчатое косозубое зацепление готово (рис. 2.87). Файл Шаг 5.cdw, иллюстрирующий текущий этап выполнения задачи, находится на прилагаемом к книге компакт-диске в папке Examples\Глава 2\Редуктор цилиндрический.

Рис. 2.87. Зубчатое косозубое зацепление

После формирования зубчатого зацепления в редукторе следует приступать к компоновке его подшипниковых узлов. Однако перед этим желательно вычертить контур внутренней стенки корпуса редуктора. Расстояние от внутренней стенки корпуса редуктора до торца вращающейся детали примем равным (1,0…1,2) · ? к, где? к – толщина стенки корпуса редуктора. В нашем случае? к = 8 мм (значение определено по результатам расчета корпуса на прочность), поэтому принимаем минимальный зазор между шестерней и корпусом равным 8 мм.

Для создания контура стенки редуктора выполните следующее.

1. Вставьте еще один слой с названием Корпус и сделайте его текущим.

2. Постройте четыре вспомогательных прямых, используя команду Параллельная прямая. Три из четырех прямых (сверху, снизу и слева) должны быть построены на расстоянии 8 мм от торца вращающейся детали (сверху и снизу – это боковая поверхность шестерни, поскольку она шире колеса, слева – торец зубчатого колеса). Последняя прямая (левая внутренняя стенка редуктора) должна быть удалена вправо от торца шестерни на расстояние намного большее, чем 8 мм. В нашем случае – целых 45 мм. Это связано с тем, что крышка быстроходного подшипника, как правило, больше внешнего диаметра шестерни, что важно учитывать при определении зазора между корпусом и шестерней. Кроме того, в корпусе по бокам от крышки подшипника будут размещаться бобышки под крепежные болты. Все это существенно влияет на конфигурацию корпусных деталей редуктора. Однозначных рекомендаций по определению этого зазора нет, он зависит от типоразмера подшипников быстроходного вала, выбранного типа крышки (на винтах или врезные), а также от размеров бобышек. Если вы впервые проектируете редуктор, можете не обращать внимания на эти параметры. Впоследствии, при детальной проработке главного вида (в частности, крышки редуктора) этот размер можно будет легко откорректировать. КОМПАС-График предлагает для этого удачные средства. Сейчас же (можете поверить мне на слово) величина зазора именно такая, как нужно.

3. При помощи инструмента Прямоугольник постройте контур внутренней стенки корпуса, по очереди указав две противоположные вершины прямоугольника (на пересечении вспомогательных прямых).

4. Нажмите кнопку Скругление на углах объекта, которая находится в той же группе, что и Скругление на панели Геометрия. В группе кнопок Режим на панели свойств нажмите кнопку На всех углах контура, что позволит сразу выполнить скругления на всех углах указанного контура. Щелкните кнопкой мыши на созданном прямоугольнике (напомню, что команда Прямоугольник создает единый объект – замкнутый контур, а не группу отрезков), после чего завершите выполнение команды. Радиус скруглений определяется конструктивно, примем его равным 10 мм.

5. Удалите всю вспомогательную геометрию из слоя.

Построенное изображение находится в файле Шаг 6.cdw, который располагается в папке Examples\Глава 2\Редуктор цилиндрический прилагаемого к книге компакт-диска.

К работе со слоем Корпус мы еще вернемся, а пока приступим к компоновке подшипниковых узлов. В результате расчета были выбраны шарикоподшипники следующих типоразмеров:

На ведущем валу – №311 (средняя серия);

На ведомом валу – №216 (легкая серия).

Для компоновки подшипниковых узлов сделайте следующее.

1. Создайте новый слой, присвойте ему имя Подшипниковые узлы. Сделайте этот слой текущим.

2. Снова воспользуемся командой Параллельная прямая. Постройте с ее помощью две прямых, параллельных осевым линиям ведомого и ведущего валов, смещенных относительно их на величину d 23 /2 (40 мм) и d 13 /2 (27, 5 мм) соответственно (то есть на величину радиусов участков каждого вала под подшипник). Не забывайте проверять, включен ли режим создания одной прямой.

3. Для обеспечения нормальной работы редуктора очень важна смазка подшипниковых узлов. Допустим, в редукторе консистентная смазка подшипников. Это означает, что для предотвращения протекания консистентного масла в корпус редуктора необходимо предусмотреть маслоудерживающие кольца. Они устанавливаются в отверстие корпуса, отделяя камеру подшипника от внутренней полости редуктора. Одной стороной они упираются в буртик вала (как правило, это следующая ступень вала большего диаметра), а другой – во внутреннее кольцо подшипника. Рекомендуемая толщина колец – 8–12 мм.

Для построения маслоудерживающих колец и точного позиционирования подшипников необходимо создать еще одну вспомогательную прямую, параллельную внутренней стенке редуктора и смещенную вверх от нее на 9 мм (принятая толщина колец).

4. Теперь все готово для вставки подшипников. Причем это будет именно вставка! Вам не придется тратить время на то, чтобы искать в справочниках все размеры выбранных подшипников, после чего рисовать их вручную. КОМПАС-График располагает удобными средствами для автоматического размещения подшипников (и других элементов) на чертежах. Вызовите Менеджер библиотек, для чего воспользуйтесь одноименной кнопкой на панели инструментов Стандартная. Слева в окне менеджера щелкните на строке Машиностроение, а в появившемся списке справа дважды щелкните на пункте Конструкторская библиотека (рис. 2.88). Откроются доступные функции, которые содержит выбранная библиотека. Перейдите в раздел ПОДШИПНИКИ? ПОДШИПНИКИ ШАРИКОВЫЕ и дважды щелкните на элементе Подшипники ГОСТ 8338-75. В появившемся окне из раскрывающегося списка Диаметр d выберите диаметр вала для подшипников (напомню, для ведомого вала – 80 мм, для ведущего – 55 мм). Чтобы определить серию подшипника, выберите из списка Диаметр D внешний диаметр (для ведомого вала и легкой серии – 140 мм, для ведущего вала и средней серии – 120 мм). По очереди разместите по одному подшипнику на каждом валу, фиксируя их в точке пересечения оси вала с вспомогательной линией, ограничивающей маслоудерживающие кольца. После вставки изображения подшипников чертеж должен выглядеть как на рис. 2.89.

Рис. 2.88. Конструкторская библиотека

Рис. 2.89. Вставка и размещение подшипников

Примечание

На самом деле в КОМПАС-3D есть более мощное приложение для работы со стандартными изделиями – библиотека Стандартные изделия. Конструкторская библиотека – более простая по функционалу – использовалась до того, как вышли в свет Стандартные изделия. Однако она до сих пор весьма широко применяется из-за своей простоты, универсальности, а главное, небольшой цены.

5. Постройте половину сечения маслоудерживащего кольца и заштрихуйте его (рис. 2.90). Для построения желательно использовать команду Ломаная, после чего выполнить скругление в левом нижнем углу изображения кольца. Конечно, вы можете создать то же изображение при помощи инструмента Непрерывный ввод объектов, а затем объединить его в контур, используя команду Собрать контур панели Геометрия. Имея изображение кольца в виде контура, вам значительно легче будет его выделять и копировать.

Рис. 2.90. Кольцо маслоудерживающее (половина сечения)

6. Создайте зеркальную копию вычерченной половины кольца. Перед нажатием кнопки Симметрия панели Редактирование не забудьте вместе с контуром выделить и штриховку. При создании штриховки желательно уменьшить шаг (на рис. 2.90 принято значение 2 мм), так как площадь, ограниченная контуром, небольшая.

7. Повторите действия, описанные в пунктах 5 и 6, для ведущего вала.

8. Выделите все изображение слоя (за исключением вспомогательных прямых) и симметрично отобразите его относительно горизонтальной осевой вида сверху.

Этот этап построения вы можете изучить, открыв файл Шаг 7.cdw, который находится в папке Examples\Глава 2\Редуктор цилиндрический.

Продолжим построение подшипниковых узлов. Внешние кольца подшипников для предотвращения осевых и радиальных смещений фиксируются торцом крышек подшипников. Крышки подшипников не являются стандартными, поэтому вычерчивать их придется самостоятельно, зато есть четкие рекомендации по их характерным размерам. Размеры каждой крышки определяются в зависимости от внешнего диаметра подшипника, который они фиксируют. Для тихоходного вала, внешний диаметр подшипников которого 140 мм, размеры крышки подшипника следующие:

Внешний диаметр крышки – 200 мм;

Диаметр размещения винтов – 170 мм;

Диаметр винтов – М12;

Количество винтов – 6 шт.;

На быстроходном валу (диаметр внешнего кольца подшипника 120 мм) параметры крышек:

Внешний диаметр крышки – 175 мм;

Диаметр размещения винтов – 150 мм;

Диаметр винтов – М12;

Количество винтов – 6 шт.;

Толщина фланцев крышки – 12 мм.

Для фиксации крышек подшипников на корпусе и крышке редуктора делают специальные выступы в форме усеченных конусов, которые называют местами крепления крышек подшипников. Они немного выступают за пределы фланцев корпуса из-за наличия бобышек под болты, стягивающих крышку и корпус. Расстояние от наружной стенки редуктора до плоскости крепления крышек определяется конструктивно. Главный критерий – чтобы нормально «поместились» бобышки и было место для прохода гаечного ключа при закручивании болтов на бобышках. Примем это расстояние равным 40 мм (позже его можно будет отредактировать). Это значит, что с учетом толщины стенки корпуса редуктора расстояние от внутренней поверхности стенки до плоскости крепления крышек составит 48 мм.

Крышки подшипников бывают двух типов: сквозные и глухие. Сквозные крышки имеют отверстие для выхода участка вала под шкив или звездочку цепной передачи. Глухие крышки намертво фиксируют и закрывают подшипниковый узел. В сквозных крышках обязательно предусматривают уплотнение для предотвращения выхода масла из камеры подшипника через зазор между вращающимся валом и отверстием в крышке. Уплотнения бывают различных типов: манжетные, лабиринтные, войлочные и пр. В большинстве случаев на чертеже они обозначаются условно.

Приступим к вычерчиванию изображения крышки.

1. Создайте вспомогательную прямую, параллельную внутренней стенке редуктора, выше ее на 48 мм. После этого постройте еще две прямые, параллельные оси ведомого вала: первая на расстоянии d 22 /2 (37, 5 мм), вторая – на расстоянии, равном половине внешнего диаметра крышки подшипника ведомого вала (100 мм).

2. Как я уже говорил, остальные размеры крышки определяете вы сами, конструктивно. По этой причине попытайтесь самостоятельно создать изображение, подобное показанному на рис. 2.91 (должны быть точно заданы только диаметр крышки и толщина фланца). В качестве границы изображения используйте вспомогательную линию, обозначающую радиус участка вала, входящего в отверстие крышки.

Рис. 2.91. Вычерчивание сквозной крышки подшипника ведомого вала

3. Создайте штриховку крышки (стиль – Металл, шаг – 2 мм, угол наклона – –45°). Уплотнение крышки обозначьте также штриховкой со следующими параметрами: стиль – Неметалл, шаг – 1 мм, угол равен –45°. Границы для штриховки уплотнения придется указывать вручную, для чего воспользуйтесь кнопкой Ручное рисование границ на панели специального управления.

4. Выделите изображение половины крышки и, нажав кнопку Симметрия, отобразите его относительно оси тихоходного вала.

5. На быстроходном валу с этой же стороны редуктора будет установлена глухая крышка. Полагаю, создание ее изображения не вызовет особого труда. Как уже говорилось выше, размеры для крышек подшипников ведущего вала: внешний диаметр крышки – 175 мм (то есть смещать вспомогательную линию относительно оси нужно на 87, 5 мм), толщина фланцев – 12 мм. После всего проделанного чертеж должен принять следующий вид (рис. 2.92).

Рис. 2.92. Подшипниковые узлы ведомого и ведущего валов

6. К сожалению, теперь уже нельзя воспользоваться обычным копированием, поскольку крышки подшипниковых узлов несимметричны. Вам придется повторить все описанные действия с учетом того, что на быстроходном валу необходимо создать сквозную крышку, а на тихоходном – глухую. При построении изображения сквозной крышки границей должна служить прямая, удаленная на 25 мм от оси ведущего вала (это радиус участка вала, входящего в крышку). Глухую крышку создавайте, как и для быстроходного вала, только по размерам крышки тихоходного.

7. Удалите вспомогательные линии (Редактор? Удалить? Вспомогательные кривые и точки? В текущем виде) и посмотрите на созданный чертеж (рис. 2.93).

Рис. 2.93. Готовое изображение подшипниковых узлов

Вы можете просто скопировать изображение крышки в свой чертеж из файла Шаг 8.cdw, который находится на прилагаемом к книге компакт-диске в папке Examples\Глава 2\Редуктор цилиндрический.

Примечание

Не спешите размещать на крышках изображения фиксирующих болтов. Их значительно проще будет создать после вычерчивания главного вида, привязываясь к нему. Кроме того, не забывайте, что на грамотно выполненном чертеже все виды должны находиться строго в проекционной связи. Именно поэтому изображения болтов легче будет выполнить после их размещения на главном виде.

После доработки крышек подшипников можно вернуться к вычерчиванию корпуса редуктора. Собственно говоря, на виде сверху будет виден лишь фланец корпуса и сечения болтов, соединяющих его с таким же фланцем крышки. Ширина фланца зависит от диаметра болтов и определяется с учетом того, что между стенкой крышки и головкой болта должна свободно пройти лапа гаечного ключа. При расчете редуктора на прочность было определено следующее:

Болты, стягивающие корпус и крышку у бобышек, – М14, количество – 8 шт.;

Болты, стягивающие фланцы корпуса и крышки, – М10, количество – 6 шт.

Для болтов М10 минимально необходимая ширина фланца составляет 28 мм. Это означает, что расстояние от внутренней поверхности стенки корпуса редуктора до края фланца будет равняться 36 мм (с учетом толщины стенки корпуса).

Порядок создания изображения фланцев таков.

1. При помощи раскрывающегося списка на панели Текущее состояние сделайте текущим слой с названием Корпус.

2. Нажмите кнопку Параллельная прямая на панели инструментов Геометрия и последовательно постройте четыре вспомогательных прямых. Каждая прямая должна быть смещена на расстояние 36 мм от соответствующей ей линии, обозначающей внутреннюю поверхность стенки редуктора. Эти вспомогательные прямые и будут контуром фланца корпуса.

3. Далее следует создать изображение рассеченного болта, соединяющего бобышки. Центр отверстия под болт необходимо разместить следующим образом. По вертикали приблизительно посередине ширины фланца (например, на расстоянии 13, 5 мм от края фланца), а по горизонтали – немного смещенным вглубь от края крышки подшипника (в нашем примере 90 мм от оси для бобышек ведомого вала и 84 мм от оси для бобышек ведущего). Другими словами, размещение болтов следует определять конструктивно, основываясь на рекомендациях специализированной литературы или исходя из собственного опыта. Само изображение можно вычертить вручную, последовательно создавая окружность и дугу, изображающую резьбу, но можно прибегнуть к хитрости. В КОМПАС-График есть специальная прикладная библиотека для автоматического построения изображений резьбовых отверстий. Она находится в разделе Прочие и называется Прикладная библиотека КОМПАС. С помощью элемента Наружная резьба из раздела Резьбовые отверстия вы можете добавить в чертеж изображение отверстия с наружной резьбой с диаметром, равным диаметру болтов на бобышках (то есть 14 мм). Создав штриховку в этом отверстии, вы получите изображение, ничем не отличающееся от поперечного сечения болта.

Поскольку болты не ввинчиваются, а вставляются в корпус, отверстие в корпусе должно быть несколько больше диаметра болта. На чертеже его необходимо обозначить окружностью (инструмент Окружность панели Геометрия) с диаметром 15 мм (то есть на панели свойств после вызова команды нужно будет указать радиус 7, 5 мм). Сечение болта, построенное при помощи библиотеки и заполненное штриховкой (шаг – 1,5 мм), показано на рис. 2.94. Вспомогательная прямая, не проходящая через центр отверстия, – это и есть граница фланца корпуса (именно от нее мы откладывали вниз 13, 5 мм при построении вспомогательных линий для обозначения центра болта в бобышке).

Рис. 2.94. Изображение сечения болта

4. Теперь приступим к созданию изображения основания бобышки, выступающего за крышку и плавно переходящего во фланец. Для этого используйте инструмент Дуга на панели Геометрия. Эта команда строит дугу по ее центру и двум точкам. Пользуясь привязками, в качестве центра дуги укажите центр только что построенного сечения болта. Начальной точкой дуги будет левый нижний угол сечения крышки. Конечную точку разместите на вспомогательной прямой, обозначающей край фланца, для чего воспользуйтесь привязкой Пересечение (рис. 2.95). Завершите выполнение команды.

Рис. 2.95. Построение дуги – основания бобышки корпуса

5. Выделите дугу и все изображение сечения болта. Симметрично отобразите его относительно осевой линии ведомого вала. Затем еще раз отобразите относительно горизонтальной осевой всего вида полученный рисунок (вместе с только что созданным зеркальным изображением). Таким образом, вы получите изображения всех четырех бобышек в корпусе для ведомого вала.

6. Повторите пп. 3–5 для ведущего вала. Центр отверстия под болт в бобышке должен лежать на той же горизонтальной линии, что и для ведущего вала, но находиться немного ближе к оси вала (84 мм) за счет того, что диаметр крышки подшипника меньше. Основание бобышки выполните полностью аналогично.

7. Способом, аналогичным описанному в п. 3, создайте еще одно изображение болта, но уже диаметром 10 мм на расстоянии 13, 5 мм по оси X от левого края фланца и 44, 5 мм вверх по оси Y от осевой линии редуктора. После этого создайте еще одно такое же отверстие, размещенное на одном уровне по вертикали с отверстием под болт в бобышке, а по горизонтали – ровно посредине между предыдущим отверстием и все тем же отверстием в бобышке. Определить середину между двумя прямыми, проходящими через центры отверстия во фланце и в бобышке, можно при помощи инструмента Расстояние между 2 кривыми панели Измерения (2D). Затем вы можете построить еще одну вспомогательную линию, удаленную на половину данного расстояния от любой из прямых, проходящих через центр отверстий. Создать само отверстие можно с помощью инструмента Копирование панели Редактирование. Для этого сначала следует выделить объект для копирования, а затем, нажав кнопку Копирование, указать базовую точку – центр отверстия. Теперь вы можете создавать сколь угодно много копий выделенного объекта в пределах текущего вида, просто щелкая кнопкой мыши в окне документа (см. рис. 2.37). Зафиксируйте копию в необходимом месте. И наконец, создайте симметричную копию двух последних отверстий, а также постройте еще два таких же (диаметром 10 мм) на правой стороне фланца.

8. Нажмите кнопку Непрерывный ввод объектов и обведите контур фланцев корпуса (рис. 2.96). Удалите всю вспомогательную геометрию с чертежа. Используя команду Скругление, создайте четыре скругления радиусом 16 мм по углам фланцев. Отредактируйте положение горизонтальной осевой, выровняв ее характерные точки по краям фланцев корпуса редуктора. Не забудьте добавить также отрезки, определяющие пределы камер подшипников (слева и справа от каждого подшипника и маслоудерживающих колец). Можете изучить этот чертеж, загрузив файл Шаг 9.cdw, который находится в папке Examples\Глава 2\Редуктор цилиндрический прилагаемого к книге компакт-диска.

Рис. 2.96. Завершающий этап рисования корпуса

Осталось вычертить изображения валов. Можно, как обычно, создать сетку вспомогательных линий и по ним построить контур вала. Однако поскольку уже почти все изображение вида сформировано, построить оба вала можно, просто привязываясь к характерным точкам существующих объектов.

Для выполнения чертежа валов необходимо сделать следующее.

1. При помощи менеджера документа создайте новый слой с названием Валы и назначьте его текущим.

2. Используя команду Непрерывный ввод объектов или последовательный ввод нескольких отдельных отрезков, сформируйте на слое изображение, показанное на рис. 2.97. Надеюсь, у вас не возникнет никаких трудностей, так как точных параметров или размеров при вводе геометрических объектов задавать не нужно. Все построение осуществляется только при помощи привязок. Единственная вспомогательная прямая служит для фиксирования границы участка вала под уплотнение. Она удалена от края выступа крышки подшипника на 5 мм (это достаточное расстояние, чтобы шкив или звездочка, насаженная на выходной конец вала, не касались головки фиксирующих крышку винтов).

Рис. 2.97. Вычерчивание ведомого вала (все слои, кроме системного и текущего, переведены в фоновый режим)

3. Создайте отрезок, обозначающий буртик на валу, в который упирается колесо при запрессовке на вал. Для этого постройте вспомогательную прямую, параллельную оси вала и смещенную вправо от нее на величину d 25 /2 (то есть 45 мм). Начало отрезка разместите на внутренней поверхности стенки редуктора, а конец – на боковой поверхности колеса. С другой стороны зубчатое колесо фиксируется на валу специальным распорным кольцом, размещаемым между колесом и маслоудерживающим кольцом. Распорное кольцо имеет произвольные размеры. Примем его толщину равной 8 мм. Не забудьте сразу заштриховать его, выбрав как можно более мелкий шаг штриховки и установив угол равным –45° (рис. 2.98).

Рис. 2.98. Распорное кольцо для осевой фиксации зубчатого колеса

4. Дорисуем выходной конец вала. Его диаметр известен, а длина определяется либо рекомендациями в литературе, либо исходя из конкретных размеров ступицы шкива или звездочки, которые будут насажены на вал (конечно, если эти размеры известны). Примем длину этого участка вала равной 100 мм. Для ее построения нажмите кнопку Линия на панели инструментов Геометрия, убедитесь, что включен режим ввода отрезка. Вручную задайте абсциссу первой точки (d 21 /2 = 35, 5 мм), а ординату зафиксируйте щелчком на чертеже. Введите длину создаваемого отрезка (100 мм) в соответствующее поле на панели свойств. Щелчком кнопкой мыши зафиксируйте отрезок. Следующий отрезок постройте перпендикулярно первому, выровняйте его конечную точку по осевой линии вала (абсцисса должна быть равна нулю). Обязательно создайте изображения фасок (длина – 2,5 мм, угол – 45°) на краях вала и при желании добавьте скругления между ступенями вала (диаметром 1–2 мм). Удалите всю вспомогательную геометрию – она больше не понадобится.

5. Выделите все изображение в слое, включая распорное кольцо. Рамку выделения для этого использовать неудобно, так как она обязательно захватит объекты с других слоев. Чтобы не выделять все составляющие элементы вала по отдельности, воспользуйтесь кнопкой Выделить слой указанием

панели Выделение. После ее вызова достаточно щелкнуть на любом геометрическом объекте нужного слоя, и система выделит все объекты, входящие в него. Выделив таким образом все изображение, создайте его зеркальную копию (инструмент Симметрия панели Редактирование). Теперь, наконец, можно отредактировать положение характерных точек осевой линии ведомого вала.

6. Осталось добавить изображения шпонок. Можно создать их собственноручно или использовать для этого стандартные средства КОМПАС. Запустите менеджер библиотек и раскройте в нем раздел Прочие. Дважды щелкните на строке Прикладная библиотека КОМПАС в правой части менеджера, перейдите в раздел ГЕОМЕТРИЧЕСКИЕ ФИГУРЫ и двойным щелчком выберите элемент Паз, вид сверху. В появившемся окне задайте длину и ширину паза, затем нажмите кнопку OK и разместите паз на чертеже (рис. 2.99). Размеры шпонки на выходном участке вала (b ? h ? t ) – 90 ? 20 ? 12 мм. Создайте еще одно изображение шпонки на этом же валу для соединения его с зубчатым колесом. Ее размеры – 110 ? 22 ? 14. Размеры шпонок приведены к стандартным и определены в результате расчета шпоночных соединений.

Рис. 2.99. Построение изображения шпонки (шпоночного паза) средствами КОМПАС

7. Перед началом построения ведущего вала необходимо определить способ его исполнения: отдельно или вместе с зубчатой шестерней. Основной характеристикой при этом является отношение диаметра западин зубьев шестерни к диаметру участка вала под шестерней. Если это отношение больше 0,6, то с целью экономии металла вал изготавливается отдельно от шестерни и соединяется с ней шпонкой, создавая сборочную единицу. В противном случае вал и шестерня создаются вместе, представляя собой одну деталь. Ознакомившись с результатами проектного расчета зубчатого зацепления и валов или просто измерив соответствующие расстояния на чертеже, вы можете убедиться, что в нашем редукторе вал и шестерня исполняются вместе. Исходя из этого, будем чертить ведущий вал.

Постройте две вспомогательные прямые, параллельные оси ведущего вала и удаленные от нее на расстояния d 11 /2 (22,5) и d 14 /2 (31,5) соответственно. Пользуясь привязками к вспомогательным линиям и элементам уже существующих объектов, создайте контур ведущего вала. Длину выходного участка примем равной 63 мм.

8. Обязательно выполните две фаски на концах вала (длина – 2,5 мм, угол – 45°). Можете также создать скругления в местах перехода вала в шестерню, а также во всех остальных переходах между ступенями вала-шестерни. Выделите и отобразите симметрично все изображение вала относительно оси. Отредактируйте положение осевой линии и создайте изображение шпонки, как это было описано в п. 6. Размеры шпонки ведущего вала – 56 ? 14 ? 9 мм.

Внимание!

В этом случае (перед выполнением команды Симметрия для ведущего вала) вы не можете использовать кнопку Выделить слой указанием панели Выделение, поскольку в текущем слое содержится также и изображение ведомого вала. Если вы примените данный инструмент, оно также будет выделено! Лучше сделать все слои фоновыми или невидимыми и выделить нужный фрагмент изображения при помощи рамки (секущей или обычной).

Изображение цилиндрического косозубого редуктора (а точнее его вид сверху в разрезе) практически готово (рис. 2.100). Осталось только расположить нужным образом фиксирующие винты на крышках подшипников. Это будет сделано позже, на одном из этапов разработки главного вида.

Рис. 2.100. Чертеж редуктора: вид сверху

Данный чертеж находится в файле Шаг 10.cdw, который располагается в папке Examples\Глава 2\Редуктор цилиндрический.

Построить главный вид значительно проще, нежели вид сверху. Причин тому много. Во-первых, при рисовании изображения главного вида вы можете привязываться к объектам вида сверху, в частности, применяя вспомогательные прямые. Это существенно сэкономит время, так как отпадет необходимость каждый раз возвращаться к расчетным данным в поисках нужного значения размера и вводить его в некое поле на панели свойств. Во-вторых, на сборочных чертежах цилиндрических редукторов главный вид принято выполнять практически без разрезов, показывая внешний вид механизма и строение его корпусных деталей. Само изображение получается намного проще. Правда, это утверждение справедливо только для одноступенчатых конических и цилиндрических редукторов.

Если у вас есть знания о редукторах, навыки ручного черчения и хорошее объемное мышление, вы можете создать главный вид самостоятельно, отталкиваясь от уже созданного вида сверху. Полагаю, что после прочтения вышеизложенного материала у вас уже достаточно навыков для этого. Однако, несмотря на это, я приведу полное описание построения главного вида, в первую очередь для того, чтобы продемонстрировать некоторые, на мой взгляд, интересные приемы по связыванию изображения видов (то есть обеспечения полной проекционной связи одного вида с другим).

Начнем с создания нового вида на чертеже, в котором будет размещено все изображение главного вида редуктора. Сначала необходимо выполнить вспомогательную прямую, чтобы точно привязать точку начала координат нового вида.

1. Нажмите кнопку Вертикальная прямая на панели инструментов Геометрия, подведите указатель к точке начала координат вида сверху и, когда сработает привязка Ближайшая точка, зафиксируйте его. В результате будет создана вертикальная вспомогательная прямая, проходящая через точку начала координат вида сверху.

2. Перейдите на панель Ассоциативные виды компактной панели и нажмите кнопку Создать новый вид. На панели свойств задайте создаваемому виду имя Главный вид, масштаб – 1:2, а все остальные настройки оставьте установленными по умолчанию. Подведите указатель мыши к построенной вспомогательной прямой. Выполните команду Привязка? Точка на кривой контекстного меню (рис. 2.101). Щелкните кнопкой мыши возле вспомогательной прямой, приблизительно посредине между верхним краем листа и верхней точкой вида сверху. Сработает локальная привязка, и точка начала координат нового вида будет размещена точно на вертикальной прямой, то есть на одной линии с началом координат вида сверху.

Рис. 2.101. Размещение точки начала координат нового вида

3. При помощи команды Вертикальная прямая постройте несколько вспомогательных прямых, привязываясь к характерным точкам или объектам вида сверху. Вспомогательные прямые должны проходить через линию зацепления, характерные точки глухой крышки ведомого и сквозной крышки ведущего валов, а также через ступени части ведущего вала, выходящей из редуктора (рис. 2.102).

Рис. 2.102. Размещение вертикальных вспомогательных прямых

Теперь можно приступать к вычерчиванию изображения главного вида.

1. Используя команду Осевая линия по двум точкам панели Обозначения, постройте осевую на главном виде, совпадающую с вертикальной линией, которая проходит через осевую линию ведущего вала. Создайте также горизонтальную осевую линию, проходящую через точку начала координат главного вида.

2. Перейдите на панель Геометрия и нажмите кнопку Окружность. В раскрывающемся списке Стиль на панели свойств выберите стиль линии Осевая. Постройте по очереди две окружности, обозначающие делительные диаметры колеса и шестерни: центр первой окружности должен совпадать с точкой начала координат, центр второй – лежать на пересечении двух осевых, созданных при выполнении п. 1. Обратите внимание на то, что вам не нужно вручную вводить точное значение делительных диаметров! При построении обеих окружностей достаточно «растянуть» их радиус, привязываясь к вспомогательной линии, проходящей через линию зацепления. Чертеж на текущем этапе вы можете изучить, загрузив файл Шаг 11.cdw, который находится в папке Examples\Глава 2\Редуктор цилиндрический прилагаемого к книге компакт-диска.

Примечание

После построения осевых линий вы можете сразу удалять использованные для этого вспомогательные прямые, чтобы не засорять чертеж. Они больше не нужны, поскольку при дальнейшем выполнении чертежа вы сможете привязываться к уже существующим осевым линиям.

3. Создайте в главном виде новый слой с названием Крышки и сделайте его текущим. Сформируйте в нем изображения крышек главного вида, а также фрагмент ведущего вала, торчащий из отверстия сквозной крышки. Это совсем не сложно: просто стройте по очереди окружности, привязывая их радиусы к вспомогательным прямым, проходящим через характерные точки вида сверху (рис. 2.103). Перед началом ввода окружностей не забудьте изменить стиль линии на Основная.

Рис. 2.103. Процесс построения крышек подшипников и выходного конца ведущего вала

4. Не выходя из режима создания окружности, вернитесь к стилю линии Осевая. Создайте окружность в каждой крышке, обозначающей диаметр размещения фиксирующих винтов (170 и 150 мм соответственно).

5. Теперь необходимо добавить рисунок головки фиксирующего винта. Его изображение, как и рисунки других стандартизованных крепежных элементов, содержится в конструкторской библиотеке системы КОМПАС-График. Откройте Менеджер библиотек, выберите папку Машиностроение и запустите находящуюся в ней конструкторскую библиотеку. Перейдите в раздел БОЛТЫ? БОЛТЫ НОРМАЛЬНЫЕ и дважды щелкните на строке Болт ГОСТ 7798-70. Появится диалоговое окно настройки параметров библиотечного элемента. Из раскрывающегося списка Диаметр выберите значение 12 (напомню, что это диаметр фиксирующих крышку винтов), установите переключатель в положение Вид сверху и снимите флажок Ось рисовать (рис. 2.104). После этого нажмите кнопку OK и вставьте изображение головки винта в точку пересечения вертикальной осевой крышки ведомого вала и осевой линии, обозначающей окружность размещения винтов. После фиксации точки вставки поверните изображение на 90°.

Рис. 2.104. Параметры создаваемого болта

6. Выделите созданную головку винта и нажмите на панели Редактирование кнопку Копия по окружности. В качестве центра копирования укажите точку начала координат (0;0), из раскрывающегося списка Количество копий выберите значение 6, а в группе кнопок Режим нажмите кнопку Вдоль всей окружности (рис. 2.105). Завершите формирование копий, нажав кнопку Создать объект.

Рис. 2.105. Выполнение команды Копирование по окружности

7. Повторите действия, описанные в пп. 5 и 6, для крышки ведущего вала.

Ненадолго прервем работу над главным видом. Если вы не забыли, мы еще не совсем закончили вид сверху. Создайте изображения винтов крышек подшипников на виде сверху следующим образом.

1. Выберите из списка Состояние видов на панели инструментов Текущее состояние вид под номером 1 (Вид сверху), в котором сделайте текущим слой Подшипниковые узлы.

2. Нажмите кнопку Вертикальная прямая на панели Геометрия и создайте четыре прямые, проходящие через центры шапочек винтов на главном виде, ось которых не совпадает с осью их крышки (осью вала) на виде сверху.

3. Снова откройте конструкторскую библиотеку и перейдите в раздел БОЛТЫ? БОЛТЫ НОРМАЛЬНЫЕ, в котором дважды щелкните на строке Болт ГОСТ 7798-70. Установите диаметр винта – 12 мм, длину – 14 мм (наименьшую возможную, так как нарезную часть болта все равно придется удалять с чертежа), установите переключатель в положение Вид и флажок Ось рисовать. Вставьте изображение болта в чертеж, зафиксировав его в точке пересечения одной из вспомогательных прямых (например, для ведущего вала) и линии наружной поверхности крышки подшипника (рис. 2.106, а ). Используя инструмент Усечь кривую панели Редактирование, удалите по очереди ненужные линии с изображения винта, оставив только шапочку (рис. 2.106, б ). Напомню, что для удаления кривой при помощи команды Усечь кривую необходимо подвести указатель к кривой и, когда она подсветится красным цветом, щелкнуть на ней кнопкой мыши.

Рис. 2.106. Формирование изображения фиксирующего винта: вставка винта из конструкторской библиотеки (а ), удаление лишних линий (б )

4. Выделите полученное изображение. Несмотря на то что мы изрядно его «обрезали», болт все равно является графическим макрообъектом и его без проблем можно восстановить или отредактировать средствами библиотеки. Нажмите кнопку Копирование панели Редактирование и создайте две копии вдоль наружной поверхности крышки: одну на оси вала, а другую – на симметричной относительно оси вспомогательной прямой.

5. Аналогично описанному в пп. 3 и 4 выполните еще два винта на сквозной крышке этого же вала (третий создавать не нужно, так как он будет невиден за выступающей частью вала). При удалении невидимых линий придется усечь и часть головки винта, которая будет закрыта выступом крышки (рис. 2.107).

Рис. 2.107. Фиксирующий винт сквозной крышки ведущего вала

6. Повторите действия, описанные в пп. 3–5 для ведомого вала, после чего удалите всю вспомогательную геометрию. Если у вас возникли какие-либо трудности (в частности, с построением вспомогательных линий), воспользуйтесь чертежом в файле Шаг 12.cdw, который находится в папке Examples\Глава 2\Редуктор цилиндрический прилагаемого к книге компакт-диска.

Продолжим работу над главным видом – начнем чертить крышку редуктора.

1. Создайте в главном виде новый слой, назовите его Крышка редуктора и сделайте текущим.