Чтобы понять, что такое одноступенчатый редуктор, необходимо сначала определится, что собой представляет устройство в классическом варианте. Редуктором называют механизм, состоящий из передач сцепления, которые передают друг другу рабочее движение. Благодаря простоте, высокой эффективности и небольшой стоимости редукторы находят себе широкое применение в машиностроении для создания разнообразных соединенных между собой механизмов.

С цилиндрическими зубчатыми колесами

Если зубы образуют угол относительно оси зубчатой передачи, то говорят о наклонном зубце. Зубчатые зубчатые колеса имеют следующие характеристики:. - Они работают спокойнее, чем прямые зубчатые колеса. - Они могут передавать большие силы, потому что они имеют большую поверхность взаимодействия. - Они генерируют осевую тягу, которая должна поглощаться соответствующим подшипником.

Технический чертеж: презентация. Диаметр окружности головы показан как широкая сплошная линия. Диаметр окружности тангажа показан в виде пунктирной линии; обе подсхемы касаются друг друга. Диаметр корневого круга обычно не нарисован, но если это пунктирная линия.

В корпусе редуктора заключены червячные или зубчатые передачи, которые смонтированы сварным или прочим обездвиживающим способом на валах или осях. Первые при этом впрессованы в подшипники, которые находятся в специально проделанных для них отверстиях в корпусе. Подобная передача может быть смонтирована непосредственно на агрегате, который производит механическое движение, но установленная в отдельном корпусе (редуктор) обладает рядом преимуществ. В частности это:

Выбор сорта масла

Механическое фрезерование является одним из непрерывных процессов резания. Изменяя настройки машины, можно производить все количество зубьев, смещение профиля и любой угол наклона только с одной варочной панелью. Зубофрезерные станки с непрерывным управлением предназначены для непрерывной работы режущих машин. Что касается его геометрии, то инструмент, варочная панель, представляет собой цилиндрический эвольвентный винт, шнековые поры которого прерываются щелевыми канавками. Боковые фланцы и головка режущих зубьев обрабатываются для обеспечения свободного угла, необходимого для механической обработки.

- гарантия высокой точности сборки механизма;

- повышенный КПД;

- лучшая смазка частей редуктора;

- сниженный износ;

- повышенный уровень защиты от попадания наносящей вред устройству пилы и грязи.

Из чего состоит редуктор?

В его состав входит стальной сварной или литой чугунный корпус. В нем размещаются валы, оси, зубчатые колеса, червячные механизмы, подшипники и прочие элементы. Некоторые редукторы содержат специальные устройства, обеспечивающие смазку элементов редуктора. К примеру, он может быть оснащен масляным насосом или устройством, обеспечивающим охлаждение этого агрегата (змеевик с охлаждающей жидкостью зачастую монтируют в червячном редукторе).

Последовательность движения во время процесса измельчения и необходимые детерминанты варочной панели схематично показаны на рис. Во время обработки инструмент и рабочее колесо рулон вместе, как в червячном редукторе. В дополнение к фактическому перемещению режущей части переводной катящийся компонент также вводится тангенциальным завинчиванием режущих фланцев посредством вращения фрезы.

Угол поворота фрезы получается здесь от направления и величины спирального угла зубчатого колеса β2 и угла наклона γ0 фрезы. Движение подачи во время процесса измельчения производится процессом инструмента в направлении ширины зуба. С помощью непрерывного или регулярного пошагового перемещения инструмента в касательном направлении к заготовке обеспечивается равномерная загрузка всех режущих зубов, что предотвращает преждевременный износ отдельных зубов. Указанное касательное смещение к заготовке осуществляется посредством аксиального смещения варочной поверхности параллельно ее оси вращения.

Редукторы бывают разными. При этом отличаются не только по типам, но и индивидуальным особенностям, поэтому редукторы проектируют для определённого оборудования или агрегата, в зависимости от необходимости, передаточного числа и силы крутящего момента, которые нужно передать на принимающее устройство.

В результате этого процесса, который также упоминается как «бритье», зубцы, которые ранее не были вовлечены в процесс измельчения, также взаимодействуют с заготовкой. Если тангенциальная подача для бритья работает непрерывно и параллельно осевой подаче, это называется диагональным фрезерованием.

Изменяя настройки машины, можно создать все количество зубьев, сдвиг профиля и любой угол наклона для соответствующего модуля с одной фрезой. В общем, рабочая область соответствующей машины является ограничением. Показаны все оси машины, необходимые для фрезерования варочной панели.

Основные типы редукторов

Они делятся:

- По типу передаточного соединения на:

- зубчатые;

- комбинированные.

- В зависимости от формы зубчатых колес на;

- конические и другие.

- По расположению валов в пространстве на:

- вертикальные;

- горизонтальные.

- В зависимости от особенностей кинематической системы, которая лежит в основе конкретного механизма на:

- развернутые;

- со сдвоенной ступенью и т.д.

- По количеству ступеней на:

- одноступенчатые;

- двухступенчатые.

Зубчатые машины, показанные на рисунке 2, подходят как для сухой, так и для сухой обработки. Благодаря фиксированному, вертикальному расположению машины, машины имеют относительно небольшое пространство. Напротив, таблица инструментов непосредственно управляется в варианте, показанном справа. Независимо от конструкции, может быть предусмотрен встречный держатель. Это служит для поддержки валов, а также позволяет автоматизировать обработку заготовки путем вращения сменщика заготовки вокруг статора держателя счетчика.

Зубчатая машина, показанная на рисунке 3 с горизонтальной осью заготовки, также позволяет изготавливать зубчатые колеса. Фрезерная головка и шпиндель заготовки оснащены приводными приводами без привода. Благодаря горизонтальному расположению шпинделя заготовки чипы могут свободно падать на конвейер для стружки. Включение коротких заготовок возможно без препятствий.

Одноступенчатые цилиндрические редукторы

Этот тип редуктора отличается от прочих положением валов в корпусе и числом ступеней. Одноступенчатые цилиндрические редукторы могут быть вертикальными и горизонтальными. Шестеренки этих устройств могут иметь косые и прямые, а также шевронные зубья. Корпуса производят из стали сварным способом или из чугуна путем литья. Монтаж валов зачастую производится в подшипники скольжения или качения. Первые зачастую устанавливаются в тяжелых редукторах.

Расположение вала двигателя относительно выходного вала редуктора является одним из факторов, влияющих на характеристики и поведение редукторов. На этом этапе мы находим двух основных игроков: редукторы с прямым углом или бесконечные редукторы и редукторы с параллельной осью. Если мы рассмотрим их свойства, их эффективность, звучность или долговечность, мы наблюдаем заметные различия, которые делают их более или менее подходящими для каждого приложения. Вы хотите знать почему?

Характеристики прямоугольных редукторов

Прямоугольные редукторы характеризуются тем, что их приводной вал и выходной вал редуктора расположены под углом 90 градусов. В зависимости от потребностей передачи оси могут пересекаться в плоскости или пересекаться в двух параллельных плоскостях, что приведет к смещению оси.

Состав и возможности компоновки одноступенчатого редуктора ограничены. Главной чертой, которая отличает их друг от друга, является расположение валов и осей в пространстве. При этом передаточное число этих агрегатов колеблется в диапазоне от 1,6 до 6,3. Угол наклона передач, выполненных с использованием косозуба, находится в диапазоне от 8 до 200 градусов.

В то же время, если мы говорим о дизайне, мы можем достичь этого механизма с помощью шнеков и звездочки, шестерни могут работать с различными типами зубов и даже комбинировать различные типы передач. В случае одноступенчатых редукторов наиболее широко используются конические шестерни и корончатые червячные сборки. В связи с последними, а также потому, что они работают с короткими этапами, двигатели с прямым углом червячного двигателя могут обеспечивать самоблокировку.

Внутри этих редукционных двигателей мы можем отличать их с помощью пересекающихся осей с помощью шпоры, спиральных или винтовых передач. Гипоидные ящики с коническими спиральными зубчатыми передачами, где оси пересекаются со смещенной осью. В связи с этим следует помнить, что конические редукторы предлагают коэффициенты сокращения на одну ступень больше, чем у классических конических передач. Редукторные двигатели с редуктором. . Наконец, снижение под прямой углом конического зубчатого колеса можно комбинировать с другими типами коробка передач, как позволяет большую гибкость применения благодаря широкому диапазону факторов умножения.

Максимальное передаточное число, которые способен обеспечить агрегат равно 12,5, но при этом редукторы с максимальным передаточным числом применяются редко. Зачастую используются те, которые имеют передаточное число, не превышающее цифру 6.

Какое расположение редуктора выбрать — вертикальным или горизонтальным? Все зависит от необходимости удобств общей компоновки этого передаточного устройства. В частности имеет значение, как расположен агрегат, который производит механическое движение, его рабочий вал и т.д.

Применение двигателей с правосторонним углом

Этот тип накопителей тесно связан с приложениями, в которых существует значительное ограничение пространства. Достижение правильного соотношения скорости, крутящего момента и эффективности в небольших помещениях непросто, и по этой причине этот редуктор может предложить здесь производительность, более ограниченную нашими потребностями. В сочетании с этой идеей, его компактный дизайн является фактором, который следует учитывать.

Недостатки прямоугольных редукторов или 90 градусов

Мы также поставим на эту коробку передач, при условии, что наше приложение требует угловой компоновки между приводом и выходом. Наконец, мы будем выбирать эту модель в тех случаях, когда входной вал должен быть полым или требует зажима. На общем уровне редуктор на 90 градусов имеет более низкую эффективность, чем параллельная конфигурация. Здесь этапы конических зубчатых колес генерируют большие осевые и радиальные силы. Этот тип редуктора имеет тенденцию быть более шумным, особенно в случае гипоидных редукторов. Они предлагают низкие кручения в одноступенчатых коэффициентах передачи.

Мотор-редукторы

- Результатом является увеличение потерь мощности на каждом этапе привода.

- Его конструкция сложна.

Чтобы создать такое устройство предварительно нужно изготовить его схему. Предлагаем изучить один из вариантов одноступенчатого редуктора с горизонтальным расположением осей.

Принцип работы одноступенчатого редуктора

Он достаточно прост для понимания. В таком механизме через расположенную на одном валу звездочку меньшего размера на установленную на другом валу, имеющую больший размер, через зубья передается вращательное движение. Эффект снижения количества оборотов в минуту достигается за счет разницы в диаметре звездочек. Длина круга, который очерчивает в процессе движения первая, существенно меньше того, который очерчивает вторая, поэтому большая звездочка вращается медленней.

Преимущества параллельных редукторов вала

В своей конструкции они не используют конические шестерни, такие как прямые углы. Вместо этого используйте следующие модели цилиндрических шестерен. Кроме того, они являются наиболее подходящими для поиска тихих и долговечных дисков. Зубья зубчатых колес являются прямыми и параллельными оси вала коробки передач. Эти шестерни используются, когда есть значительная осевая тяга, связанная с вращением, требуемым самим валом. В частности, редукторы с параллельным валом достигают мощности до 200 кВт и номинального крутящего момента до 100 Нм. Они обеспечивают большую эффективность, поскольку их производительность лучше в высоких крутящих моментах, они поддерживают большие радиальные силы.

- Цилиндрические спиральные зубы.

- Они имеют зубчатый наклон по отношению к оси вращения.

- Таким образом они передают большую мощность и скорость.

- Цилиндрические прямые зубы.

- Высокая мощность и диапазон крутящего момента.

- Низкие уровни шума и вибрации.

При этом создаются устройства обратного действия, не снижающего количество оборотов за единицу времени, а наоборот повышающего.

Этот тип редуктора является самым простым. Отличается от прочих он тем, что передача движения производится через одно звено, а не через несколько, при этом входящее и исходное вращения имеют противоположные направления.

Это связано с тем, что расположение его компонентов требует большего пространства. В простых прямых передачах пара передач образует ступень передачи. При последовательном соединении нескольких пар передач мы говорим о многоступенчатых передачах. Для каждой ступени трансмиссии происходит инверсия направления вращения между приводным валом и выходным валом. Конечное отношение многоступенчатых передач рассчитывается путем умножения отношения каждой стадии передачи.

Скорость передачи уменьшается или увеличивается на коэффициент передачи, в зависимости от того, является ли умножение быстрым или медленным. В большинстве случаев требуется медленное умножение, поскольку крутящий момент привода, в отличие от входной скорости, умножается на коэффициент конечного отношения.

Передача крутящего момента может производиться и с использованием червячного механизма, но при этом на передаточное число влияет диаметр «червяка».

Где и для чего используются одноступенчатые горизонтальные редукторы?

Они находят себе применение:

Прямая одноступенчатая передача технически имеет смысл до отношения ок. 10: Причина этого заключается в пропорции количества зубов. Это отрицательно влияет на геометрию зацепления и передаваемый крутящий момент. Многоступенчатую трансмиссию очень легко выполнять на планетарных редукторах. Двух - или трехступенчатая передача достигается просто путем простого расширения внутреннего зубчатого колеса и последовательного размещения нескольких изолированных планетарных ступеней. Вместо выходного вала в планетарной опоре имеется центральная передача, которая управляет следующей планетарной ступенью.

- там где необходима постоянная или переменная нагрузка, реверсивная и одного направления;

- для обеспечения постоянной работы или с короткими перерывами;

- для обеспечения вращения валов в разные стороны.

Их нельзя или опасно использовать, если частота вращения вала будет превышать показатель 1800 оборотов за одну минуту, а также при запыленности воздуха выше 10 мг на куб. метр и атмосфере первого и второго типов в соответствии с ГОСТ 15150-69.

Трехступенчатая коробка передач может быть получена с новым расширением внутренней шестерни и с новой планетарной ступенью. В принципе, все индивидуальные отношения могут быть объединены между ними, что приводит к множеству возможностей умножения для многоступенчатых планетарных редукторов. Передаваемый крутящий момент может быть увеличен дополнительными планетарными передачами. Направление вращения приводного вала и выходного вала всегда одинаково, если внутренняя шестерня или корпус закреплены.

Эффективность конечной передачи уменьшается по мере увеличения количества ступеней передачи. Чтобы противодействовать этому в многоступенчатых передачах, убедитесь, что рассеиваемая мощность низкая. Это достигается за счет уменьшения потери нагрузки уплотнения трансмиссии или выполнения геометрически более низкой ступени передачи. Это уменьшает инерцию массы, что, в свою очередь, выгодно в динамических приложениях. Одноступенчатые планетарные редукторы демонстрируют лучшую эффективность.

Процесс проектирования одноступенчатого цилиндрического редукторов

Перед тем как приступать к изготовлению этого устройства производится проектный расчет:

- подбора материалов;

- выбор максимально допустимого напряжения на качение;

- вычисление чистого полезного кручения вала.

В рамках произведения работ осуществляется подготовка эскизной компоновки редуктора.

Расчет размеров валов этого устройства производится в 2 этапа:

- приблизительный подсчет количества оборотов чистого кручения;

- точный расчет прочностных показателей напряжения изгиба и кручения.

Для производства подобных агрегатов рекомендуется использовать термически обработанную легированную сталь. Расчет валов при составлении проекта осуществляется в зависимости от напряжения кручения, концентрации напряжения, его циклов. Если планируется установка валов быстрого хода, то для расчета берутся во внимание меньшие значения, тихого хода — большие.

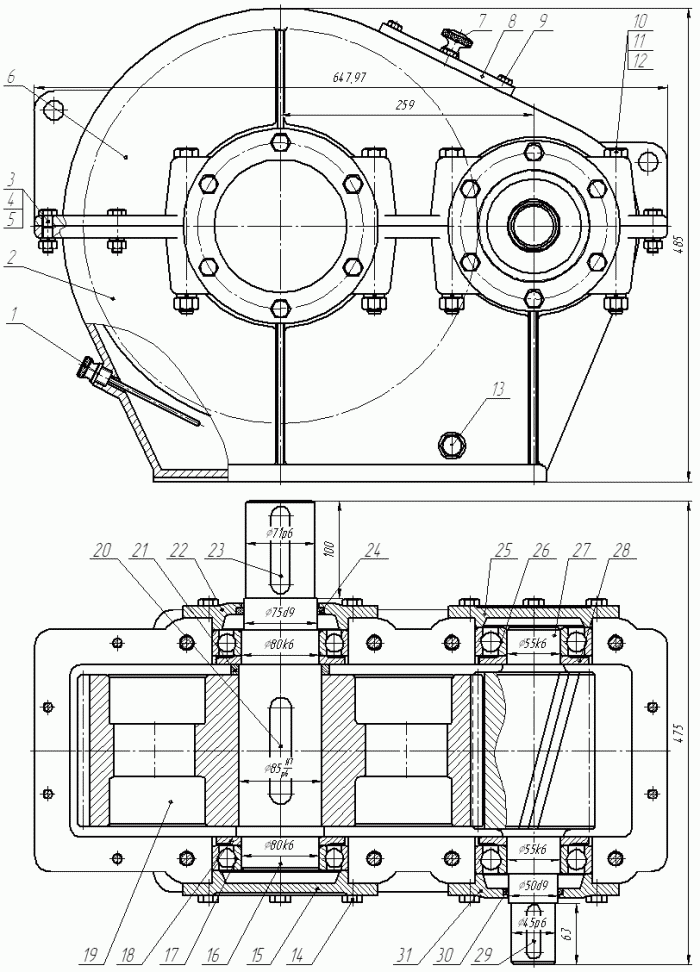

На завершающем этапе проектирования создается сборочный чертеж этого устройства. Он включает в себя все ранее разработанные чертежи каждого из элементов редуктора в отдельности. При этом создается рисунок уже готового устройства, в продольном и поперечном разрезах.

Для достижения сбалансированности и соосности расположения разнообразных элементов этого устройства разрабатываются кинематические схемы одноступенчатых редукторов. Они представляют собой изображения в разных разрезах корпуса и деталей, из которых состоит редуктор, отражают их взаимное расположение, пропорции, места сопряжения и т.д.

Компоновка одноступенчатого редуктора может быть разной. Он может иметь дополнительные, существенно улучшающие его работу элементы. Например, масляный насос, который осуществляет принудительную смазку в местах, куда не попадает жидкость при вращении маховика звездочки или в редукторе червячного типа.

Создать такое устройство можно и самому, но для этого потребуется приобрести необходимые запасные части. Важным элементом редуктора, который влияет на его характеристики, является корпус и размер звёздочек, диаметр червячного механизма. Для человека, не имеющего в этом деле опыта, потребуется терпение и усердие, но достичь желаемой цели — создать редуктор с необходимыми параметрами все же можно.

Сборка устройства в этом деле является самой легкой работой, а самой ответственной и сложной — это проектирование и подбор необходимых элементов, запасных частей и деталей.

Конструктивные размеры элементов корпуса редуктора. Сборка редуктора. Кинематическая схема привода может включать помимо редуктора открытые зубчатые передачи цепные или ременные передачи. Назначение редуктора понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

СОДРЕЖАНИЕ

Введение……………………………………………………………………………………...2

1.Исходные данные на проектирование……………………………………………………3

2.Выбор электродвигателя. Определение основных энергосиловых параметров валов..4

2.1 Выбор электродвигателя……………………………………………………….4

2.2 Определение основных кинематических и энергетически параметров передач привода……………………………………………………………………………………….5

3. Выбор муфты………………………………………………………………………………6

4. Расчет редукторной передачи……………………………………………………………7

4.1 Выбор материалов, термообработки и допускаемых напряжений………...7

4.2 Определение крутящего расчетного момента……………………..………...8

4.3 Расчет модуля и геометрических параметров колес………………………...8

4.4 Определение фактического скорости в зацеплении....……………………..10

4.5 Контактное напряжение………………………………………………………10

4.6 Проверка зубьев колеса по напряжениям изгиба……………………………10

4.7 Усилия в зубчатом зацеплении……………………………………………….10

5. Конструктивные размеры элементов корпуса редуктора………………………………11

6. Выбор подшипников и проверка их на долговечность…………………………………12

6.1 Быстроходный вал……………………………………………………………..12

6.2 Тихоходный вал………………………………………………………………..14

7. Выбор шпонок и проверка их на смятие………………………………………………...16

7.1 Быстроходный вал……………………………………………………………..16

7.2 Тихоходный вал………………………………………………………………..16

8. Выбор сорта смазки……………………………………………………………………….18

9. Сборка редуктора………………………………………………………………………….20

Литература……………………………………………………………………………………21

ВВЕДЕНИЕ

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненные в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи.

Назначение редуктора понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом. Механизм для повышения угловой скорости, выполненный в виде отдельных агрегатов называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или стального сварного) в котором помещаются элементы передач зубчатые колеса, валы, подшипники и т.д. Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); по числу ступеней (одноступенчатые, двухступенчатые и т.д.); по типу зубчатых колес (цилиндрические, конические и цилиндроконические и т.д.); по относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные); по особенностям кинематической схеме (развернутая, соосная, с раздвоенной ступенью и т.д.).

В нашем случае мы рассматриваем одноступенчатый цилиндрический редуктор. Из редукторов этого типа наиболее распространены горизонтальные редукторы. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми или шевронными зубьями.

2.ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ ВАЛОВ

2.1 Выбор электродвигателя

Выбор электродвигателя производят по каталогам (ГОСТ 19523-81) в зависимости от рассчитанной требуемой мощности Р дв и числа оборот его вала n дв .

Требуемая мощность двигателя:

Где - суммарный КПД привода.

В нашем случае КПД привода равно:

Где =0.95 КПД муфты;

0.99 КПД одной пары подшипников;

0.97 КПД зубчатой передачи;

0.95 КПД цепной передачи.

Тогда:

Выбираем двигатель асинхронно:

80В/920

Диапазон частот вращения вала электродвигателя:

2.2 Определение основных кинематических и энергетических параметров передач привода

Мощность, передаваемые валами привода:

Частота вращения каждого вала:

Крутящие моменты, передаваемые валами:

Диаметры валов:

Где = 15…20 МПа допускаемое напряжение на кручение.

Примем = 17 МПа, тогда:

По стандарту примем d 1=35 мм и d 2=54 мм

Таблица № 1 - Основные параметры передач привода:

|

Валы |

U ред |

n , об/мин |

P , кВт |

Т, Н*м |

d , мм |

|

3,62 |

|||||

|

3,32 |

3. ВЫБОР МУФТЫ

Для соединения вала электродвигателя с входным валом редуктора следует выбрать упругую муфту. Эта муфта позволит снизить динамику при запуске и экстренном торможении привода.

Поскольку электродвигатель стандартное изделие, а проектируемый редуктор сборочная единица, то определяющим при выборе муфты является диаметр электродвигателя d дв=22 мм. Диаметр водного вала редуктора ориентировочно равен d в1=35 мм.

Муфты выбирают по соответствующему стандарту в зависимости от величины передаваемого крутящего момента и диаметров соединяемых валов. Выберем муфту упругую втулочно-пальцевую МУВП-6:

250-35-1.2 ГОСТ 15150

Выводы:

Выбран электродвигатель серии 80В6/920, имеющий параметры: Р вых = 3,62 кВт и n дв = 920 об/мин

Определено передаточное число редуктора U =3,9

Определены основные энергокинематические параметры редуктора (см.таблицу № 1)

Выбрана стандартная упругая муфта для соединения валов электродвигателя и редуктора.

4. РАСЧЕТ РЕДУКТОРНОЙ ПЕРЕДАЧИ

4.1 Выбор материалов, термообработки и допускаемых напряжений

Материл шестерни и колеса приму сталь 50Х.

Термообработка:

Для шестерни улучшение, средняя твердость НВ1 = 220

Для колеса нормализация, средняя твердость НВ2 = 190

Допускаемые контактные напряжения:

Допускаемые напряжения изгиба:

Где, - базовые пределы выносливости поверхностей зубьев;

Базовые пределы выносливости поверхностей зубьев для шестерни:

Базовые пределы выносливости поверхности зубьев для колес:

Где , коэффициенты безопасности по контактным напряжениям и напряжениям изгиба, примем по = 1,1 и = 1,75;

Допускаемая контактное напряжение для шестерни:

Допускаемые контактные напряжения для колеса:

4.2 Определение крутящего расчетного момента

Расчетный крутящий момент:

Где - коэффициент неравномерности распределения нагрузи по длине контактных линий;

Коэффициент динамичности.

Значение коэффициента динамической нагрузки:

Коэффициент ширины венца зубчатого колеса по длительному диаметру:

Где - коэффициент ширины венца зубчатого колеса по межосевому расстоянию, примем =0,4;

Тогда:

Межосевое расстояние передачи:

Для большего нагружения передачи по ГОСТ 2185-66 примем ближайшее меньшее значение =160 мм

4.3 Расчет модуля и геометрических параметров колес

Модуль передачи:

Ширина колеса:

Ширина шестерни:

Примем предварительно угол наклона зубьев колеса β=10 ͦ

Общее число зубьев шестерни и колеса:

Число зубьев шестерни:

Число зубьев колеса:

Передаточное число редуктора:

Делительные диаметры зубьев шестерни и колеса:

Проверка:

Диаметр вершины зубьев шестерни и колеса:

Диаметр впадин зубьев шестерни и колеса:

Основные геометрические параметры передачи:

4.4 Определение фактической скорости в зацеплении:

4.5 Контактное напряжение:

4.6 Условия прочности по напряжениям изгиба

4.7 Усилия в зубчатом зацеплении

Окружное усилие:

Радиальное усиление:

Осевое усилие:

Выводы

Выбран материал и термообработка колеса и шестерни. Определены геометрические параметры передачи. Зубья прочные. Определены силы в зацеплении.

5. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА

Корпус литой разъемный, состоящий из основания (картера) и крышки

Плоскость разъема проходит через оси валов. Материал корпуса чугун марки СЧ20.

Основные элементы стенки корпуса:

Толщина стенки корпуса редуктора δ =0.025* +1=0,025*160+1=5 мм, принимаем δ=8 мм;

Толщина стенки крышки редуктора δ1 = 0,02* +1=0,02*160+1=4,2 мм, принимаем δ1 =6 мм;

Толщина верхнего пояса корпуса b =1.5*δ=1,5*8=12 мм;

Толщина нижнего пояса крышки редуктора b 1=1,5* δ1=1,5*6=9 мм;

Толщина нижнего пояса корпуса р=2,35* δ=2,35*8=18,8 мм, принимаем р=20мм;

Толщина ребер основания корпуса m =(0.85…1.0)* δ=1*8=8 мм;

Толщина ребер крышки m 1=(0,85…1.0)* δ1=1*6=6 м.

Диаметр фундаментных болтов:

d 1=(0.03…0.036)*а +12=0,033*160+12=17,28 мм

Принимаем болты с резьбой М18. Принимаем число фундаментных болтов 4.

Диаметр болтов крепящих крышку к корпусу у подшипников:

d 2=(0.7…0.75)* d 1=(0.7…0.75)*18=12.6…13.5 мм, принимаем болты с резьбой М12.

Диаметр болтов соединяющих крышку с корпусом:

d 3=(0.5…0.6)* d 1=(0.05…0.6)*18=9…10.8 мм, принимаем болты с резьбой М10

6. ВЫБОР ПОДШИПНИКОВ И ПРОВЕРКА ИХ НА ДОЛГОВЕЧНОСТЬ

6.1 Быстроходный вал

Выбор подшипников качения для опор валов редуктора осуществляется по каталогам в зависимости от диаметра дала под опорой d , вида нагрузки на опору и частоты вращения вала. Диаметр d вычисляют по формуле:

Здесь d - диаметр хвостовика вала (см.таблицу 1)

d - усредненный размер одной степени на валу.

При диаметре хвостовика быстроходного вала d =35,5 мм рекомендуемый размер одной ступени на валу d =3…5, следовательно, подшипники должны иметь посадочный диаметр d =40 мм.

Для определения типа схемы установки подшипников на вал измерю величину расстояния между его опорами по эскизной компоновке. Расстояние между опорами быстроходного вала меньше 350 мм, что допустимо для применения схемы «враспорт», при которой каждый подшипник фиксирует вал в одном осевом направлении и воспринимают осевую силу только одного знака. Таким образом, в каждой опоре вала установлю по одному шариковому радиальному однорядному подшипнику №208. Этот подшипник имеет следующий набор стандартных параметров:

Внутренний посадочный диаметр d =40 мм

Наружный посадочный диаметр D =80 мм

Ширина кольца подшипника В=18 мм

Радиус скругления кольца r = 2.0 мм

Рисунок 1 Расчетная схема узла первого вала редуктора

Определим реакции опор.

Плоскость УО Z

Строим эпюру М:М =У *40=0,43*40=17.2 Н*м

Плоскость XOZ

Строим эпюру М: М = X *40=0,91*40=36.4 Н*м

Суммарные реакции в опорах:

Определим эквивалентную нагрузку:

Р =(0,56*1,01+1,95*0,34)*1,6*1,05=2,06 кН.

Номинальная долговечность подшипников в часах:

6.2 Тихоходный вал

Определим реакции опор.

Плоскость УО Z

Строим эпюру М: М =Уа *40=0,05*40=2 Н*м

М =Ув*40=0,63*40=25.2 Н*м

Плоскость XOZ

Строим эпюру М:М = X а*48=0,91*40=36,4 Н*м

Суммарные реакции:

Для установки в опоры вала примем подшипники шариковые радиальные однородные №211: d =55 мм; D =100 мм; В=21 мм; r =2,0

Отношение Fa / Co =0.34/13.7=0.025, e =0.21

Отношение Fa / Rb =0.34/1.23=0.28> e =0.21

X = 0.56, Y =2.0

Р =(0,56*1,23+2,0*0,34)*1,6*1,05=2,30 кН

Номинальная долговечность, ч:

Рисунок 2 Расчетная схема узла второго вала редуктора

7. ВЫБОР ШПОНОК И ПРОВЕРКА ИХ НА СМЯТИЕ

В шпоночных соединениях применяют призматические шпонки со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок по ГОСТ 23360-78. Шпонки изготовлены из стали 45 нормализованной.

7.1 Быстроходный вал

Шпонка в сечении А А

Шпонка выбирается в зависимости от диаметра хвостовика, в данном случае диаметр хвостовика равен 35 мм, следовательно, выберу шпонку 10х8х70 мм по ГОСТ 23360-78.

Размеры шпонки b =10 мм, h =8 мм, l =70 мм, t 1=5 мм, t 2=3.3 мм.

Для удобства установки полумуфты на хвостовик применяют шпонку с одним плоским торцом, которую совмещают с торцевой поверхностью вала. Проверяю шпонку на смятие ее боковых граней:

Где ≤ 100МПа.

Условие прочности:

Полученное значение удовлетворяет условию, следовательно, одной шпонки достаточно для передачи вращающего момента.

Запас прочности шпонок на протяжении смятия =52,4%.

7.2 Тихоходный вал

Шпонка в сечении Б Б

Диаметр вала Ø40 мм. Размер шпонки bxhxl =12х8х120, t 1=5.0 мм

Напряжение смятия:

Шпонка в сечении В В

Диаметр вала Ø54 мм. Размер шпонки bxhxl = 16х10х80, t 1=6.0 мм.

Напряжение смятия:

8. ВЫБОР СОРТА СМАЗКИ

Для уменьшения потерь мощности на трение, снижения интенсивности износа деталей, а так же для лучшего отвода тепла и защиты от коррозии применяют различные способы и виды смазки. По способу подвода смазочного материала к трущимся поверхностям деталей различают картерную и циркуляционную системы смазки.

Картерная смазка применяется при окружной скорости в зацеплениях колес передач от 1.0 до 12.5 м/с и осуществляется окунанием в масло, заливаемое внутрь корпуса редукторной передачи. Допустимыми уровнями погружения зубчатых колес в масляную ванну принято считать минимально на величину модуля зацепления, а максимально до половины радиуса колеса (от « m » до 0,25* d 2).

Выбор сорта смазочного материала основан на опыте эксплуатации машин. Принцип выбора следующий чем больше окружная скорость в зацеплении, тем меньше должна быть вязкость масла. Одновременно, чем выше уровень контактных напряжений на рабочих поверхностях зубьев, тем большей вязкостью должна обладать смазка. Поэтому выбор сорта смазывающего материала осуществляют в зависимости от этих двух параметров: окружной скорости в зацеплении и уровня контактных напряжений в два этапа:

- Определяют требуемую вязкость смазки по величине окружной скорости и контактных напряжений.

- Определяют марку масла в зависимости от его вязкости

Картерный способ смазки ввиду его большой надежности и просто ты является самым распространенным. Основным недостатком этого способа является то, что масло при эксплуатации редукторной передачи принудительно не охлаждается и не фильтруется. Это ведет к быстрому окислению масла и снижению качества его смазывающей способности.

Подшипниковые узлы при картерном способе смазки зацеплений смазывают одним из двух способов в зависимости от величины окружной скорости в зацеплении зубчатых колес:

- При V >1 м/с за счет разбрызгивания масла зубчатыми колесами брызгами масла покрываются все детали передач и внутренние поверхности стенок крышки и корпуса редуктора, эти стекающие капли масла попадают в подшипники и смазывают их.

- При V <1 м/с консистентной смазкой, закладываемой при сборке узла. Подшипник в этом случае изолирован от картера мазеудерживающим кольцом, а от окружающей среды подшипниковой крышкой.

В косозубых передачах при малых размерах шестерен (в случае вписывания шестерни в габарит подшипника) подшипник рядом с шестерней защищают маслоотражательным кольцом. Установка кольца позволяет защитить подшипник от продуктов износа зубчатых колес, а также от действия направленного потока масла, сбрасываемого в сторону подшипника зубьями шестерни из зон зацепления.

В сконструированном редукторе использован картерный способ смазки зацеплений. Параметры смазки приведены в таблице 1. Расчет требуемого количества масла произведен по зависимости V =(0,5…0,8)* P 1, дм.

Минимальный и максимальный уровни масла рассчитаны путем деления минимального и максимального объема масла на площадь основания картера редуктора. Результаты вычислений сведены в таблицу 1.

Таблица 2 Основные характеристики смазки зацеплений и опор валов редуктора

|

Окружная скорость в зацеплениях |

0,77 м/с |

|

Максимальное контактное напряжение |

835 МПа |

|

Сорт применяемого масла |

Индустриальное И-30А |

|

Кинематическая вязкость масла |

|

|

Объем масляной ванны |

|

|

Минимальный уровень масла |

14 мм |

|

Максимальный уровень масла |

25мм |

|

Способ смазки подшипниковых узлов |

Разбрызгиванием |

9. СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов.

На ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до 80-100 ͦ C .

В ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала. Затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхность стыка крышки и корпуса спортивным лаком. Для центровки устанавливают крышку на корпус с помощью двух цилиндрических штифтов, затягивают болты крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед установкой сквозных крышек в проточки закладывают резиновые манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышки винтами. Далее на конец ведомого вала в шпоночную канавку закладывают шпонку. Затем ввертывают пробки маслоспускного отверстия и уровня масла.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

ЛИТЕРАТУРА

1. Н.Г. Новгородова, Методические указания для выполнения курсовых проектов по дисциплине «Детали машин», «Техническая механика» и «Теоретическая и прикладная механика»(ГОС-2000). Екатеринбург, ФГАОУ ВПО «Рос. Гос. Проф.-пед. Ун-т», 2012. 50 с.

2. Н.Г. Новгородова, Л.Ф. Инжеватова, Е.С. Гурьев.

Методические указания к расчету зубчатых и червячных передач по дисциплине «Детали машин», «Техническая механика» и «Теоретическая и прикладная механика Рос. Гос. Проф.-пед. Ун-т, 2003. 48 с.

3. Курсовое проектирование деталей машин. Учебное пособие для учащихся машиностроительных специальных техникумов/С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. 2-е изд., перераб. и доп.-м: Машиностроение, 1988 - 416с.

4. Дунаев П.Ф., Леликов О.П.

Детали машин. Курсовое проектирование: Учеб.пособие для машиностроит.спец.техникумов. 2-е изд., перераб. и доп. Высш. шк., 1990 - 399с.

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 15155. | Расчет редуктора червячного одноступенчатого | 546.26 KB | |

| Обеспечение качества изделия при сборке. Расчет припусков. Выбор технологических баз при механической обработке. Например для машиностроительной продукции к числу таких факторов относят: точность оборудования; жесткость системы станок-приспособление инструмент-деталь; посторонние включения в материал заготовки; температурные колебания; квалификация обслуживающего персонала; погрешность режущего инструмента; режимы механической обработки; точность соблюдения параметров предварительной... | |||

| 1468. | Расчет редуктора | 653.15 KB | |

| Электродвигатель превращает электрическую энергию в механическую, вал двигателя совершает вращательное движение, но число оборотов вала двигателя очень велико для скорости движения рабочего органа. Для снижения числа оборотов и увеличения момента вращения и служит данный редуктор. | |||

| 13147. | Технологический расчет вала редуктора | 129.63 KB | |

| Карта эскизов прилагается к маршрутно операционной карте и содержит данные необходимые для выполнения технологических процессов изготовления размеры предельные отклонения обозначенные шероховатости поверхностей технические требования и т. При следующей токарной операции обрабатываются поверхности 34 до размеров Dном 02мм. При нейтральном положении направляющих колес ЭМ и совпадении продольных осей ЭМ и ТТМ клапан управления автоматически запирает полости гидроцилиндров и блокирует вертикальный шарнир. Таким образом... | |||

| 11043. | РАСЧЕТ И ВЫБОР ПОСАДОК ТИПОВЫХ СОЕДИНЕНИЙ. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ | 2.41 MB | |

| Состояние современной отечественной экономики обусловлено уровнем развития отраслей промышленности, определяющих научно-технический прогресс страны. К таким отраслям прежде всего относится машиностроительный комплекс, производящий современные автотранспортные средства, строи-тельные, подъемно-транспортные, дорожные машины и другое оборудование. | |||

| 18002. | Расчет основных размеров трансформатора, расчет обмоток, определение характеристик холостого хода и короткого замыкания | 1.01 MB | |

| Целью данного курсового проекта является изучение основных методов расчета и конструктивной разработки электрической машины или трансформатора. В курсовом проекте производится расчет основных размеров трансформатора, расчет обмоток, определение характеристик холостого хода и короткого замыкания, расчет магнитной системы, а также тепловой расчет и расчет охладительной системы. | |||

| 975. | Расчет котла ТГМ-94 | 338.98 KB | |

| Температура уходящих газов: при работе на мазуте 141 на газе 130 КПД на мазуте 912 на газе 9140. В задней стене размещены шлицы для ввода рециркулирующих дымовых газов.3 Коэффициенты избытка воздуха в газовом тракте котла Коэффициенты избытка воздуха на выходе из топки без учета рециркуляции: . Коэффициенты избытка воздуха: на выходе из топки после ширмового пароперегревателя после КПП1 после КПП2 после Эк1 после Эк2 в уходящих газах; Выбор расчетных температур Рекомендуемая температура уходящих газов для мазута... | |||

| 1693. | Гидравлический расчет ОСС | 103.92 KB | |

| Система водяного пожаротушения предназначена для тушения пожара или охлаждения судовых конструкций компактными или распыленными струями от ручных или лафетных пожарных стволов.Система водяного пожаротушения должна быть установлена на всех судах | |||

| 14309. | Расчёт ТО автомобилей | 338.83 KB | |

| Для расчёта объёма работ по ТО подвижного состава необходимо знать: тип и количество подвижного состава; среднесуточный пробег автомобиля по маркам, режим работы подвижного состава, который определяется числом дней работы подвижного состава на линии | |||

| 15503. | Расчет испарителя | 338.24 KB | |

| Тип испарителя - И -350 Количество труб Z = 1764 Параметры греющего пара: Рп = 049 МПа tп = 168 0С. Расход пара Dп = 135 т ч; Габаритные размеры: L1= 229 м L2= 236 м Д1= 205 м Д2= 285 м Опускные трубы Количество nоп = 22 Диаметр dоп = 66 мм Температурный напор в ступени t = 14 оС. Назначение и устройство испарителей Испарители предназначены для получения дистиллята восполняющего потери пара и конденсата в основном цикле паротурбинных установок электростанций а также выработки пара для общестанционных нужд и... | |||

| 15511. | Расчет посадок | 697.74 KB | |

| 2 Расчет посадки с натягом Ø16 P7 h6 Предельные отклонения и размеры для отверстия Ø16 P7: По ГОСТ 25346-89 определяем величину допуска IT7 = 18 мкм; По ГОСТ 25346-89 определяем значение основного отклонения: Верхнее: ES=-187=-11 Нижнее отклонение EI = ES IT = -11 -18 = -29 мкм. Рассчитываем предельные размеры вала Ø16 h6: По ГОСТ 25346-89 определяем величину допуска IТ6 = 11 мкм; По ГОСТ 25346-89 определяем значение основного отклонения es = 0 мкм; Нижнее отклонение: ei = es - IT = 0 - 11 = -11 мкм.1 Предельные... | |||