Рассмотрим более подробно технологию измерения и контроля основных деталей двигателя, пользуясь табл. 8.2.

У коленчатого вала предварительно следует визуально проверить состояние поверхности шеек. Глубокие риски (рис. 8.1) обычно свидетельствуют о необходимости его ремонта, даже если измерение не показывает заметного износа. В то же время гладкая поверхность шеек совершенно не означает, что вал не изношен - известны случаи, когда при практически идеальном внешнем состоянии шейки имели недопустимый износ, а вал в целом - большую деформацию.

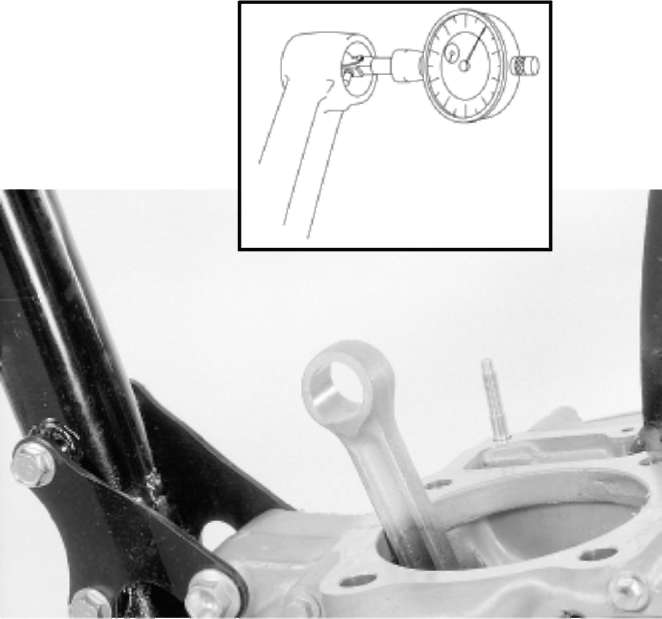

Деформация вала контролируется на призмах стойкой с индикатором, имеющим удлиненную ножку (рис. 8.2). При измерении вал следует установить на крайние коренные шейки. Далее, уперев ножку индикатора поочередно в середину одной из средних шеек, вал поворачивается на один оборот. Максимальное отклонение стрелки (между крайними значениями) показывает биение шейки. Если на шейке наблюдается неравномерный по ширине износ, то обычно он меньше в середине, где и следует проводить измерение. Ближе к краям коренной шейки на результат измерения может повлиять овальность шейки из-за неравномерного износа.

Допустимое биение средних коренных шеек вала относительно крайних не превышает обычно 0,05-^0,06 мм. Учитывая, что новые валы имеют биение менее 0,010-^0,015 мм, рекомендуется при биении свыше 0,04-5-0,05 мм ремонтировать вал (см. раздел 9.4.).

Помимо биений средних шеек необходимо проверить биение хвостовика и поверхностей под сальники (рис. 8.3). Это

особенно важно для уже ранее ремонтированного вала. Вследствие неквалифицированного ремонта вспомогательные поверхности могут иметь большое биение относительно коренных шеек, что может повлиять не только на ремонтный размер вала, но и на технологию его последующего ремонта в целом (разделы 9.3., 9.4.). Взаимное биение крайних коренных шеек и вспомогательных поверхностей (хвостовик, поверхности под сальники и др.) не должно превышать 0,02-^0,03 мм, иначе невозможно обеспечить ресурс уплотнений вала и элементов привода распределительного вала (ремень, цепь, натяжитель и т.д).

Взаимные биения шеек и поверхностей коленчатого вала можно также проверить в неподвижных центрах в токарном станке, однако такой способ проверки более целесообразен при подготовке вала к ремонту (см. разделы 8.2., 9.3. и 9.4.).

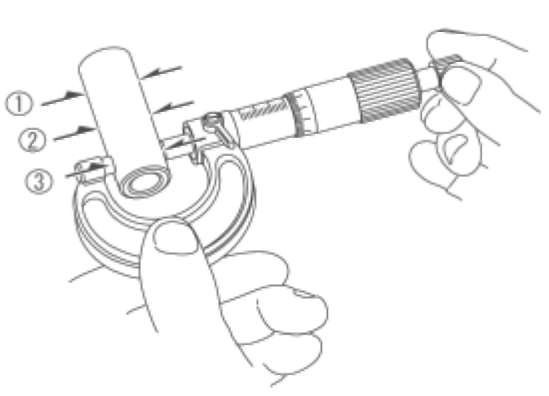

Размеры шеек вала удобно измерять микрометром (рис. 8.4). При измерении следует установить микрометр на шейку и вращать измерительную головку прибора до появления характерных щелчков "трещотки", ограничивающей усилие сжатия шейки губками прибора. Одновременно необходимо слегка покачивать прибор в двух плоскостях в окружном и осевом направлении, чтобы исключить погрешность от неточной установки прибора. Чрезмерное усилие сжатия шейки прибором дает уменьшение, а перекос при установке - увеличение измеренного диаметра по сравнению с истинным.

Более точные измерения могут быть выполнены рычажной скобой - пассаметром (см. раздел 5.2.), имеющим в 5-И О раз меньшую цену деления и исключающим влияние усилия сжатия детали на результат измерения.

Размеры шатунных шеек всегда определяются в двух направлениях - примерно по радиусу кривошипа и перпендикулярно ему (рис. 8.5), что необходимо для определения овальности. Минимальный размер шейки с большой овальностью обычно оказывается вблизи направления радиуса кривошипа со смещением на 20^40° против вращения вала (рис. 8.6).

Допустимая овальность шеек не превышает обычно 0,010^-0,015 мм, при этом минимальный размер не должен выходить более чем на 0,010 мм за нижний (минимальный) размер.

Рис. 8.1. Задир на шатунной шейке коленчатого вала

Рис. 8.3. Контроль биения хвостовика на призмах

Рис. 8.7. Проверка микрометра с помощью плоскопараллелыной меры длины

Рис. 8.8. Измерение толщины вкладыша микрометром через шарик

Рис. 8.9. Измерение распрямления вкладыша штангенциркулем

Чтобы точно определить начальный (стандартный) размер шеек, следует пользоваться справочной литературой, в том числе данными Приложения 1.

У коленчатого вала необходимо также проверить состояние торцевых поверхностей упорного подшипника (подпятника). Нередко на заднем, наиболее нагруженном, торце наблюдается ощутимый износ, который может потребовать расшли-фовки торцов и применения ремонтных упорных полуколец увеличенной толщины (см. раздел 9.4.).

Чтобы исключить ошибки при измерении, перед каждой серией замеров (например, перед дефектацией каждого двигателя) микрометр следует проверить и при необходимости настроить. Для этого используется мера длины, прикладываемая к микрометру, либо набор плоскопараллельных мер (рис. 5.17). При проверке микрометра его показания должны совпадать с длиной меры с точностью в половину деления шкалы, т.е ±0,005 мм (рис. 8.7). Если расхождение больше, следует расконтрить измерительную головку и настроить прибор.

Если в результате контроля состояния коленчатого вала окажется, что он не требует ремонта, следует проконтролировать состояние вкладышей - они не должны иметь следов износа, задиров и посторонних включений на рабочей поверхности, в противном случае их следует заменить. В общем случае при пробеге автомобиля более 150 тыс. км вкладыши лучше менять даже тогда, когда их состояние близко к идеальному. Это связано с постепенным внедрением в мягкую рабочую поверхность вкладышей мелких твердых частиц, ускоряющих абразивный износ шейки вала, а также усталостным выкрашиванием рабочей поверхности вкладышей.

Если предполагается оставить старые вкладыши, то не помешает измерить их толщину и определить износ. Для этого можно использовать различные приборы, в том числе толщиномер или специальный микрометр, имеющий закругление одной из измерительных поверхностей (рис. 5.31 и 5.32). Наиболее простой способ измерения толщины вкладышей - с помощью микрометра и шарика от подшипника (рис. 8.8). Толщина вкладыша при этом будет равна разнице показаний микрометра (или пассаметра) со вкладышем и шариком и без вкладыша. Измеренную толщину следует сравнить с известной для данного двигателя (см. Приложение 1). Толщина вкладышей может быть также определена после измерения диаметра постели и диаме-тра в подшипнике (т.е. постели с установленными в нее вкладышами). Помимо толщины необходимо определить так называемое распрямление вкладышей, т.е. разницу между наружным диаметром вкладыша в свободном состоянии (см. рис 8.9) и диаметром постели. Если распрямление меньше 0,4+0,5 мм, то вкладыши лучше заменить, т.к. они не будут обеспечивать натяг, необходимый для их надежной посадки в постели.

Измерение диаметра цилиндров осуществляется нутромером. Перед измерением нутромер должен быть настроен на ноль, т.к. он является относительным прибором. Как уже указывалось в разделе 5.4., это может быть сделано несколькими способами - с помощью микрометра, кольцевого калибра или специального установочного прибора.

Наиболее простым (но не лучшим) способом является настройка с помощью микрометра. Для этого вначале микрометр настраивается на округленный размер, близкий к диаметру цилиндра (приближенно диаметр цилиндра можно измерить штангенциркулем). Далее нутромер устанавливается так, чтобы его ножки опирались на измерительные поверхности микрометра (рис. 8.10). Покачиванием микрометра в двух плоскостях следует заметить крайнее (в направлении по часовой стрелке) положение стрелки индикатора нутромера, с которым затем совместить ноль шкалы индикатора ее поворотом. Настройка нутромера с помощью кольцевого калибра (рис. 5.25) уже описывалась в разделе 5.4. Как указывалось ранее этот способ применим на практике весьма ограниченно из-за необходимости иметь очень большое количество калибров, тем большее, чем больше номенклатура ремонтируемых двигателей. Удобны для настройки нутромеров и установочные приборы (рис. 5.26), однако пока они встречаются редко.

При измерении диаметра цилиндра нутромером (рис. 8.11) необходимо избегать ошибок, допускаемых неопытными механиками и связанных с неправильным отсчетом показаний индикатора. Произвольно установленный в цилиндр нутромер всегда показывает завышенный размер за счет перекоса оси измерительных поверхностей относительно плоскости поперечного сечения (рис. 8.12). При этом стрелка индикатора отклонена от нуля в направлении против часовой стрелки. Покачиванием нутромера в вертикальной плоскости следует найти крайнее положение стрелки, дальше которого она не отклоняется (в направлении по часовой стрелке). Если указанное крайнее положение стрелки индикатора отклонено от нуля на N делений в сторону против часовой стрелки, то искомый диаметр цилиндра

D = D0 + N . Д мм,

Рис. 8.15. Измерение диаметра постелей блока нутромером

где D0 - размер, которому соответствует ноль индикатора нутромера;

Д - цена деления индикатора.

Отклонения от нуля на N делений в противоположную сторону (по часовой стрелке) означает, что диаметр цилиндра меньше размера, на который настроен нутромер:

D = D0 - N ¦ Д мм.

Диаметр цилиндра измеряется в нескольких сечениях. Наименее изношена нижняя часть цилиндра в сечении ниже маслосъемного кольца при положении поршня в НМТ Минимальный износ в этом сечении (и, соответственно, минимальный размер цилиндра) соответствует положению оси ножек нутромера параллельно оси коленчатого вала (рис. 8.13). В пер-пендикулярной плоскости (в плоскости вращения кривошипа) размер цилиндра обычно больше вследствие износа из-за трения юбки поршня. Разница между указанными размерами определяет овальность цилиндра.

Наибольший износ цилиндра нередко наблюдается в зоне остановки верхнего кольца при положении поршня в ВМТ. Размер цилиндра в этом сечении обычно не удается определить точно из-за несоответствия профиля поверхности форме ножек нут-ромера (рис. 8.14). Кроме того, в большинстве случаев износ по окружности оказывается неравномерным. Это необ-

ходимо учитывать при последующем определении ремонтного размера цилиндра (см. раздел 9.5.).

Если износ цилиндров небольшой (менее 0,05*0,06 мм), следует проверить состояние самой поверхности цилиндров. Только в случае отсутствия продольных рисок на поверхности можно в дальнейшем использовать поршни и кольца стандарт-

ного размера. В практике ремонта известны случаи, когда при износе цилиндров всего на 0,01*0,02 мм их поверхность была настолько "затерта", т.е. повреждена мелкими рисками, что после установки новых стандартных колец и поршней расход масла оказывался выше 1,0*1,5 л на 1000 км пробега.

Диаметр цилиндров подавляющего большинства двигателей имеет допуск на "+" относительно стандартного значения (в пределах 0*0,02 мм). Об этом следует помнить при проведении измерений.

Размеры постелей подшипников на этапе дефектации контролируются для того, чтобы установить их деформацию и определить необходимость ремонта (рис. 8.15). Перед измерением необходимо протереть плоскости разъема деталей и равномерно затянуть болты крышек рабочим моментом. В остальном методика измерения аналогична описанной выше для цилиндров. Особое внимание при этом следует уделять опорам со следами износа (проворачивания вкладышей) и перегрева (черный цвет на поверхности постели или около нее). В подобных случаях, помимо контроля диаметра, следует проверить несоосность опор. Для этого используется лекальная линейка. Она устанавливается на три рядом стоящие опоры строго параллельно их оси (рис. 8.16). Несоосность и/или деформация ищется покачиванием линейки на средней из выбранных трех опор. Если пинейка начинает "качаться" на одной из опор, для определения несоосности следует пользоваться набором щупов. Допустимым является такой дефект, при котором линейка "качается" не более чем на 0,02 мм, в противном случае опоры требуют ремонта (см. раздел 9.5.).

Размеры нижних головок шатунов контролируются нутромером после затягивания гаек или болтов крышек рабочим моментом (рис. 8.17). При измерении следует ориентироваться на данные справочной литературы (см. Приложение 1). После длительной эксплуатации отверстия нижней головки вытягиваются на 0,01*0,03 мм в направлении оси стержня шатуна, поэтому, как правило, шатуны требуют ремонта независимо от их внешнего вида. Если в шатуне произошло проворачивание вкладышей, то даже при сохранении размера отверстия ремонт обязателен, так как риски на поверхности отверстия нарушают плотность прилегания вкладышей.

Отверстия верхней головки шатунов также требуют обязательного контроля. Для шатунов с неподвижной посадкой пальца необходимо убедиться в том, что натяг старых пальцев после их выпрессовки не стал менее 0,015*0,020 мм. В противном случае шатуны следует менять, либо устанавливать пальцы увеличенного диаметра, что требует соответствующей доработки поршней. У шатунов с плавающим пальцем измерение диаметра отверстия верхней головки позволяет определить, требуется ли замена втулок.

Рис. 8.18. Измерение диаметра (износа) поршневого пальца рычажной скобой-пасса-метром

Рис. 8.20. Проверка деформации шатуна с помощью лекальной линейки

Рис. 8.22. Контроль выступания дисков мас-посъемного кольца над наружной поверхностью расширителя

Диаметр и износ поршневого пальца измеряются пассаме-тром (рис. 8.18) с точностью до 0,002 мм. Износ определяется как разница в диаметрах рабочей (блестящей) и нерабочей (темной) поверхностей. При этом следует учитывать возможность неравномерного износа и деформации пальцев, вследствие чего наружная поверхность становится эллипсной. Износ и «эллипс» пальцев не должны превышать 0,010 мм, в противном случае пальцы должны быть заменены.

Особое внимание должно быть уделено контролю деформации стержней шатунов, для чего следует использовать специальные измерительные приборы (рис. 5.38 и 5.39). При их отсутствии для грубой (качественной) проверки наличия деформации можно использовать плоскую поверхность (например, поверочную плиту). При установке на плиту деформированный шатун "качается" так, как показано на рис. 8.19. Несколько более достоверные результаты дает проверка "на просвет" с помощью лекальной линейки (рис.

8.20), однако оба способа неприемлемы для количественной оценки степени деформации, необходимой для правки деформированных шатунов (см. раздел 9.4). При измерении деформации шатунов специальным прибором непараллельность осей верхней и нижней головок не должна превышать 0,02+0,03 мм на длине, равной диаметру цилиндра. Следует также отметить, что контроль на плите шатуна с закрученным стержнем обычно не дает характерного "качания", поэтому данный способ не всегда является достоверным не только с количественной, но и с качественной стороны.

Износ наружной поверхности колец легко проверяется по величине замка при установке колец в неизношенную часть цилиндра. Обычно для этого используется верхняя часть цилиндра, которую необходимо очистить от нагара. Зазор в замке измеряется с помощью набора щупов (рис. 8.21).

У большинства двигателей ширина замка колец, установленных в цилиндр, не должна превышать 0,7+0,8 мм, в противном случае кольца должны быть заменены. У наборных маслосъем-ных колец допустимая ширина замка больше - обычно до 1,2+1 ,4 мм. У таких колец необходимо также проверять выступание дисков над двухфункциональным расширителем и замок дисков, ус-тановленных с расширителем в канавку поршня, в свободном состоянии (рис. 8.22). Если на расширителе есть следы касания ци-пиндра, маслосъемные кольца также должны быть заменены. Величина замка дисков на поршне в свободном состоянии у нор-мально работающих колец не должна быть меньше 2,0+2,5 мм. Меньшая величина замка свидетельствует о деформации расши-

рителя, и такие кольца также должны быть заменены.

Интересно отметить, что этим же способом можно довольно точно определить износ верхней части цилиндра. Если измерить ширину замка кольца в изношенной 6-| и неизношенной 60 частях цилиндра, то износ цилиндра (по диаметру):

6D = (bi -80)/3,14159.

Износ колец по торцевым поверхностям нетрудно измерить микрометром (рис. 8.23). Обычно ощутимо изнашивается нижний торец верхних компрессионных колец. Если износ превышает 0,015+-0.020 мм, то кольца следует заменить независимо от величины их замка в цилиндре. Для определения величины износа необходимо знать высоту новых колец. При отсутствии справочных данных следует ориентироваться на стандартный ряд высот и допуски на них. Поскольку кольца изнашиваются неравномерно по ширине, следует раздельно измерить высоту по всей ширине кольца и у внутреннего края (рис. 8.23).

Для обеспечения высоких эксплуатационных параметров двигателя, включая малый расход масла, очень важен осевой зазор колец в канавках поршня. Из практики известно немало примеров, когда при незначительном износе цилиндров и юбок поршней износ верхних канавок превышает 0,20+0,25 мм, что вызывает большой расход масла из-за "насосного" эффекта.

Измерение высоты канавки поршня удобно выполнять с помощью набора плиток - плоскопараллельных мер длины (рис. 5.17). Подбором плиток необходимой толщины следует добиться, чтобы одна или две составленные вместе плитки плотно входили в канавку (рис. 8.24). Тогда высота канавки поршня соответствует размеру плитки Н1. Зазор 6 в канавке легко рассчитать:

8 = Н1-Н,

где Н - высота кольца. Если даже с новым кольцом зазор в верхней канавке превышает 0,09+0,10 мм для бензиновых и 0,12+0,13 мм для дизельных двигателей, следует заменить поршни (альтернативный способ - установка колец увеличенной высоты - рассмотрен в разделе 9.5.). Менее точно можно измерить зазор непосредственно, с помощью кольца и набора щупов.

Рис. 8.24. Измерение высоты канавки поршня с помощью плоскопараллельной меры длины (плитки)

Рис. 8.27. Измерение зазора между шестерней и корпусом маспонасоса

Рис. 8.30. Контроль износа шеек распределительного вала

Контроль деталей масляного насоса выполняется, в основном, с помощью лекальной линейки и набора щупов. Для работоспособности насоса наиболее важен торцевой зазор между шестернями и корпусом, который не должен превышать 0,08+0,09 мм. Он проверяется так, как показано на рис. 8.25. Следует также измерить диаметр ведущего валика и отверстия в корпусе, чтобы определить зазор в соединении (рис. 8.26). Радиальный зазор между шестернями и корпусом можно измерить щупом (рис. 8.27). Если величины этих зазоров превышают 0,07+0.08 мм, насос требует ремонта или замены.

Редукционный клапан системы смазки проверяется визуально (рис. 8.28). Плунжер клапана не должен иметь следов заеданий в корпусе, а уплотняющая кромка (седло) клапана - дефектов (раковин, глубоких царапин и др.), которые могут вызвать не-герметичность клапана в закрытом состоянии (на некоторых двигателях это может нарушить подачу масла при запуске).

При проверке состояния деталей двигателя следует уделить особое внимание распределительному механизму и его приводу, поскольку эта часть двигателя может иметь достаточно большое число неисправностей. Наибольшее влияние на шумность двигателя оказывает состояние распределительного вала и ответных ему деталей - толкателей и опор (подшипников). Зазоры в подшипниках распределительного вала определяются по результатам измерения диаметров отверстий опор (рис. 8.29) и шеек распределительного вала (рис.

8.30). Эти зазоры не должны превышать 0,09+0,10 мм. Если зазоры увеличены, необходимо выяснить с помощью справочной литературы номинальные размеры деталей, чтобы определить, какая деталь изношена сильнее - нередко замена распределительного вала восстанавливает зазор в подшипниках до нормального.

У двигателей с нижним расположением распределительного вала (OHV), а также у некоторых двигателей ОНС с чугунными головками (FORD) распределительный вал вращается во втулках, запрессованных в блок (головку). Практика показывает, что в отличие от алюминиевых головок, где износ больше у шеек вала, здесь сильнее изнашиваются втулки. После пробега более 200+250 тыс. км у многих двигателей OHV зазоры в подшипниках распределительного вала могут превышать 0,20+0,25 мм при внешне вполне удовлетворительном состоянии поверхности втулок. Если при ремонте зазоры в подшипниках не будут восстановлены, например, заменой втулок, в дальнейшем это приводит к значительному снижению давления масла и. не исключено, ресурса двигателя после ремонта.

Помимо диаметров опорных шеек, у распределительного вала обязательно следует проконтролировать их взаимное биение (рис. 8.31). После обрыва ремня привода, деформации и/или поломки клапанов деформация распределительного![]()

Рис. 8.33. Изношенные рабочие поверхности толкателей (указаны стрелкой): а — цилиндрического; б — коромысла

Рис. 8.35. Измерение диаметра отверстия коромысла

Рис. 8.37. Контроль износа рабочей фаски клапана "на просвет" с помощью лекальной линейки

вала у некоторых двигателей (например, дизелей) может превышать 0,15+0,20 мм. Очевидно, сборка двигателя с дефор-мированным распределительным валом приведет в дальнейшем к нестабильности зазоров в клапанном механизме, шум-ности и быстрому износу подшипников.

Кулачки распределительного вала требуют, в основном, визуального контроля. Вершины кулачков должны быть плавными, без "огранки". Можно определить износ кулачка, если измерить его высоту (рис. 8.32) и сравнить ее с высотой других кулачков, не имеющих явного износа.

Рабочие поверхности толкателей (рычагов, коромысел), контактирующие с кулачками, контролируются визуально (рис. 8.33). В большинстве случаев сильный износ кулачка распределительного вала сопровождается износом толкателя, хотя повышенный износ толкателей возможен и без заметного износа кулачков. Изношенные детали в дальнейшем должны быть заменены или, в крайнем случае, отремонтированы (см. раздел 9.6.). Установка изношенных деталей распределительного механизма обычно приводит к повышенной шумности работы двигателя.

В конструкциях с коромыслами следует также определить износ осей коромысел, измерив микрометром их диаметр в изношенном и неизношенном сечениях (рис. 8.34). Когда износ превышает 0,02-5-0,03 мм, ось необходимо заменить (аль-тернативные варианты описаны в разделе 9.6.). Отверстие коромысла также следует проверить нутромером (рис. 8.35) и определить зазор по изношенной и неизношенной поверхностям оси. Если во втором случае зазор в соединении больше 0,06+0,07 мм, то замена оси, очевидно, не восстановит зазор до нормального (0,02+0,04 мм). Тогда следует заменить или, в крайнем случае, отремонтировать коромысла (раздел 9.6.)

В конструкциях с цилиндрическими толкателями следует проверить зазор толкателя в отверстии (гнезде) - он не должен превышать 0,08+0,10 мм. Повышенные зазоры в соединении являются причиной шумной работы двигателя, ускоренного износа клапанов и направляющих втулок. Если речь идет о гидро-толкателях, то возможны стуки клапанов на низких частотах вращения из-за нарушения подачи масла к гидротолкателям.

Большое внимание необходимо уделить клапанам, направляющим втулкам и седлам клапанов. От состояния этих деталей зависят основные параметры двигателя (мощность,

расход топлива), расход масла, шумность. Начинать проверку клапанного механизма следует со стержней клапанов (рис. 8.36). Сравнив диаметр стержня в верхней неизношенной части (над отполированной маслоотражательным колпачком поверхностью, но ниже канавки для сухарей) и в нижней, можно определить износ стержня. При измерении в нижней части стержня необходимо сделать несколько измерений по окружности, т.к. износ часто бывает неравномерным. Износ стержня более 0,02+0,03 мм можно считать критическим, т.е. требующим замены клапана.

Износ фаски клапана определяется визуально (рис. 8.37), достаточно приложить к фаске лекальную линейку Вогнутость фаски указывает на износ и необходимость ремонта или замены клапана. Седло обычно повторяет форму фаски клапана, поэтому при большой вогнутости фаски седло необходимо править.

Износ отверстия направляющей втулки клапана может быть определен прямым измерением нутромером или косвенным методом. Прямое измерение (рис. 8.38) не всегда удается из-за трудности приобретения нутромера для измерения отверстий малого диаметра (6+9 мм). Косвенный метод более доступен, т.к. требует измерения поперечного хода люфта тарелки клапана с помощью индикатора (рис. 8.39).

Учитывая, что L примерно равно /, получим 8 = А/3 Таким образом, в малоизношенной втулке люфт клапана не будет превышать 0,15+0,18 мм, если зазор во втулке нормальный (0,04+0,05 мм). По результатам измерений износа стержня и зазора между стержнем и втулкой можно сделать вывод о необходимости замены клапанов и/или направляющих втулок. Помимо износа клапанов следует проверить их деформацию. Для этого обычно бывает достаточно повернуть клапаны на призмах - даже небольшая деформация легко обнаруживается визуально, но лучше для этого использовать специальные приборы (рис. 8.41).

Рис. 8.38. Измерение диаметра направляю¬щей втулки клапана нутромером![]()

Рис 8.40. Схема косвенного измерения зазора между стержнем клапана и направляющей втулкой по люфту клапана во втулке: D — люфт тарелки, d — зазор во втулке; L — расстояние от втулки до тарелки; I — длина втулки Рис. 8.42. Проверка деформации плоскости головки блока с помощью лекальной линейки и набора щупов

Рис. 8.42. Проверка деформации плоскости головки блока с помощью лекальной линейки и набора щупов

У длительно работавших двигателей иногда наблюдается деформация пружин клапанов, что вызывает уменьшение жесткости пружин, вызывающее повышение динамических нагрузок на клапаны и детали их привода. Пружины нетрудно проверить, измерив их длину в свободном состоянии, однако для этого необходимо иметь соответствующие данные, в частности, подробную литературу по ремонту конкретного двигателя.

При дефектации двигателя обязательно проверяются плоскости блока и головки цилиндров. Проверка выполняется при помощи лекальной линейки и набора щупов. Линейка кладется на плоскость по диагонали (рис. 8.42), а в щель между ней и поверхностью устанавливается щуп соответствующей толщины. Если щуп толщиной 0,05+0,06 мм свободно выходит из-под линейки, плоскость требует обработки. У блоков после длительной эксплуатации может наблюдаться небольшой "провал" на плоскости между цилиндрами и "возвышение" у отверстий болтов крепления головки. У головок деформация часто связана с перегревом двигателя и выражается в "провале" в средней части плоскости.

При сильных перегревах головка может деформироваться не только по плоскости стыка с блоком, но и по верхней плоскости и, в частности, по постелям распределительного вала. Несоосность постелей в головке контролируется также, как и в блоке (рис. 8.16). Деформация постелей свыше 0,02+0,03 мм требует их ремонта (см. раздел 9.6.). Если деформированные постели не отремонтировать, значительно возрастают нагрузки и износ подшипников. Кроме того, возможно усталостное разрушение распределительного вала после непродолжительной эксплуатации, т.к., вращаясь в несоосных опорах, он испытывает большие знакопеременные изгибающие нагрузки.

После разборки двигателя не все прокладки и сальники могут потребовать замены. Если прокладка головки заменяется в обязательном порядке независимо от ее состояния (иначе невозможно обеспечить герметичность стыка головки с блоком), то прокладки поддона, крышки головки и некоторые другие в ряде случаев сохраняются и могут быть использованы повторно без потери герметичности. Это характерно, в основном, для двигателей с небольшим пробегом, у которых, прежде всего, сальники валов могут быть неизношены и также использованы повторно. Поэтому при выполнении дефектации двигателя целесообразно проверить состояние уплотни-тельных деталей. Следует также проконтролировать состояние сцепления - очевидно, что устанавливать изношенные детали сцепления на отремонтированный двигатель совершенно бессмысленно. Точно также нельзя рассчи-

тывать на качественный ремонт двигателя, если его опоры ("подушки") повреждены или разрушены - это приведет к высокому уровню вибраций кузова и "некомфортным" условиям для водителя.

На основании результатов контроля всех деталей двигателя можно сделать выводы о необходимости их ремонта или замены. Практика показывает, что результаты всех проверок удобно свести в таблицы, разделив ремонтируемые и заменяемые детали. При этом ремонтные размеры некоторых деталей могут быть указаны только приближенно. При одновременном ремонте большого числа двигателей составление подобных таблиц позволяет уменьшить вероятность ошибок, связанных с несвоевременным ремонтом или заказом новых деталей.

Окончательное решение о ремонте или замене на новую той или иной детали нередко связано с двумя важными факторами - наличием ремонтной базы с квалифицированным персоналом и возможностью поставки необходимой детали. Для редких и старых двигателей ремонт более целесообразен как по экономическим соображениям, так и в связи с трудностями получения новых деталей. Для широко известных и распространенных двигателей возможны все варианты, а для новых моделей нередко приходится рассчитывать на замену деталей, в том числе и из-за отсутствия ремонтных размеров комплектующих. Так или иначе, решение во многом зависит от возможностей ремонтирующей организации и квалификации персонала, выполняющего ремонт.

Также посмотрите другие статьи из категории

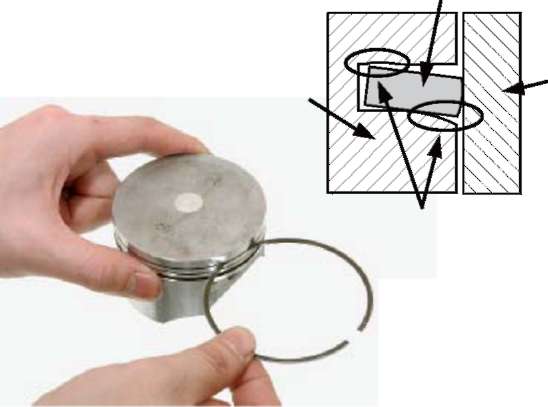

Проверка цилиндра и поршняЦилиндр и поршень проверяются внешним осмотром на предмет неравномерного износа, наличия трещин и повреждений. Кроме того, измерением проверяется износ поршня и сравнивается с предельным значением износа, которое приводится в Руководстве по ремонту. Если даже величина износа наход

Приводится в Руководстве по ремонту. Если даже величина износа находится в допустимых пределах, поршень подлежит замене при наличии повреждений или неравномерного износа. Аналогично, даже при отсутствии повреждений или неравномерного износа поршень нужно заменить, если его износ превысил допустимую величину.

Проверка поршня

Царапины и другие повреждения на поверхности поршня

Если нарушается процесс сгорания, то на днище поршня и на жаровом поясе возникает недопустимая деформация или появляются повреждения. Более того, если поршень работает в жёстких условиях или масло потеряло свои качества, то на поверхности поршня появляются следы сильного износа или трещины.

Неравномерный износ и повреждения канавок для поршневых колец

Неравномерный износ канавки приводит к сильной вибрации кольца, которая вызывает повышенный расход масла и прорыв картерных газов. Большое значение имеет не только измерение износа, но и визуальная оценка его равномерности.

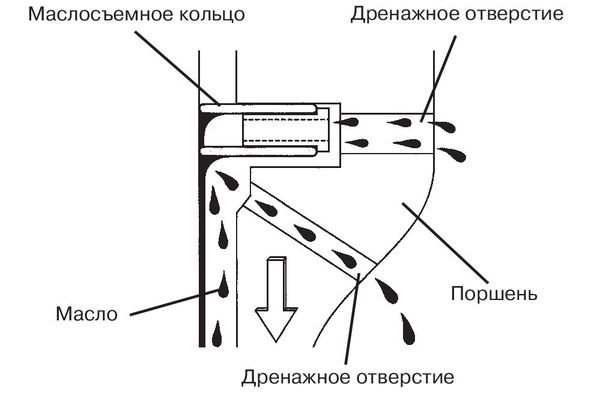

Забитые дренажные отверстия

Маслосъёмное кольцо удаляет со стенки цилиндра излишки масла, которое попадает в цилиндр разбрызгиванием из картера коленчатого вала. То масло, которое кольцо соскребает со стенки цилиндра, возвращается в картер через дренажные отверстия в нижней канавке под кольцо. Если дренажные отверстия засоряются, то масло начинает угорать. В некоторых поршнях дренажные отверстия выполняются в нижней части канавки под кольцо.

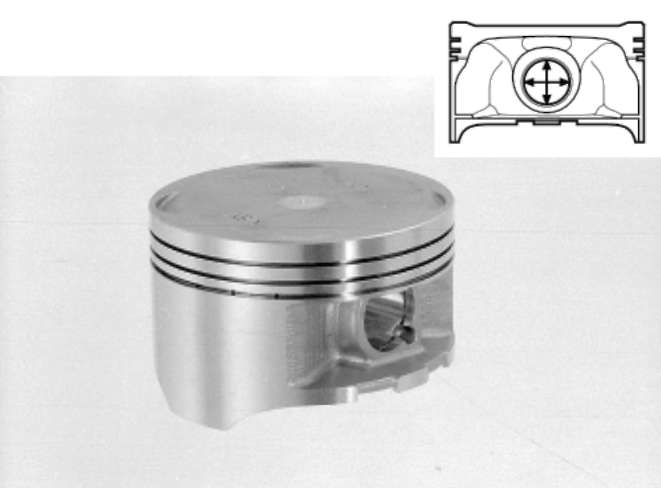

Измерение наружного диаметра поршня

По мере роста пробега увеличивается износ поверхностей трения поршня. При сильном износе увеличивается зазор между юбкой и цилиндром - это приводит к увеличению шума работающего двигателя и к росту угара масла. Место измерения диаметра юбки и значение предельного износа указаны в Руководстве по ремонту. Если износ больше допустимого, то поршень подлежит замене. Далее, если износ поршня находится в допустимых пределах, но после измерения диаметра цилиндра становится очевидно, что зазор между юбкой и цилиндром все же превышает допустимое значение, то поршень нужно поменять, если это поможет вернуть зазор к норме.

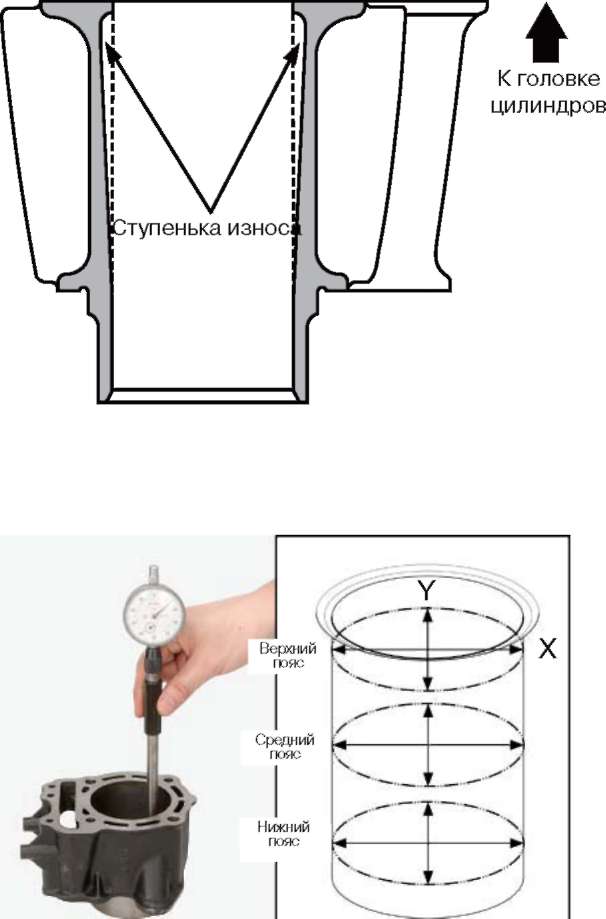

Проверка зеркала цилиндра

Почти всегда верхняя часть цилиндра изнашивается быстрее нижней из-занеравномерности условий трения между кольцами и цилиндром по высоте. Кроме того, цилиндр изнашивается быстрее в направлении перпендикулярном оси пальца, поскольку в этом направлении поршень давит на цилиндр сильнее. Цилиндр никогда не изнашивается равномерно: профиль износа имеет вид воронки с расширением вверх и форму овала в плане. Уступ, который образуется в ВМТ верхнего компрессионного кольца можно оценить визуально и пальцем, на ощупь. Далее, измерьте диаметр вверху, в среднем поясе и внизу, в двух плоскостях: параллельно оси поршневого пальца (Х) и поперёк оси пальца (Y). Эти измерения позволят определить конусность и овальность цилиндра. Если на зеркале цилиндра имеются царапины, задиры или износ превышает допустимое значение, то цилиндр нужно расточить под поршни ремонтного размера (если выпускаются). Если блок цилиндров по каким-то причинам не допускает расточки, то блок нужно заменить.

Проверка поршневого пальца и отверстий в бобышке пальца

Оба конца поршневого пальца работают внутри поршневых бобышек, а средняя его часть работает в верхней головке шатуна. Для проверки износа и величины фактического зазора нужно измерить диаметр поршневого пальца в тех местах, которыми он работает в отверстиях и диаметры соответствующих отверстий.

Если результат одного из измерений выходит за допустимые пределы поршень с пальцем нужно заменить.

Характер износа отверстия в поршневой бобышке зависит от условий работы двигателя. Равномерный износ практически не встречается - обычно он имеет форму овала. По этой причине диаметр отверстия нужно измерять в двух плоскостях: в вертикальной и в горизонтальной (X и Y). Если результат одного измерения выходит из допустимых пределов, то поршень с пальцем нужно менять.

Измерьте диаметр отверстия в верхней головке шатуна в вертикальной плоскости, поскольку в этом направлении износ всегда больше. Если результат одного выходит из допустимых пределов, то шатун нужно заменить.

Поскольку масло в парах трения поршень-палец и шатун-палец обеспечивается масляным клином определённой толщины, то при увеличении зазора сверх допустимого значения перечисленные детали нужно заменить. Замена обязательна, даже если износ отдельной детали в паре трения не превысил допустимого значения. Вычислите величину зазоров в перечисленных выше парах трения и замените детали, если величина зазора превысит допустимое значение.

* Проверка верхней плоскости блока цилиндров на коробление

Если происходит коробление верхней плоскости блока цилиндров, то обжатие прокладки головки блока цилиндров не будет происходить так, как нужно. Там где удельное давление на прокладку будет ниже нормы, может наблюдаться прорыв охлаждающей жидкости или, что ещё хуже - отработавших газов. В большинстве случаев названные выше неприятности случаются из-за коробления верхней плоскости блока цилиндров, неправильной затяжки болтов крепления головки цилиндров, коробления нижней плоскости головки блока или из-за сочетания названных причин.

В одноцилиндровых двигателях с небольшим рабочим объёмом коробление верхней плоскости блока цилиндров редко является причиной прорыва газового стыка. Хотя для многоцилиндровых двигателей причиной проблем с газовым стыком является в основном коробление нижней плоскости головки цилиндров и неправильная затяжка болтов крепления головки, нужно проверять верхнюю плоскость блока цилиндров.

При помощи поверочной линейки проверьте верхнюю плоскость блока цилиндров на просвет и измерьте зазор плоским щупом. Если коробление превышает допустимое значение, замените блок цилиндров. Если обнаружено коробление блока цилиндров, то велика вероятность того, что головка цилиндров также пострадала. Проверьте на коробление и головку цилиндров.

Плоские щупы

Плоские щупы используются для измерения небольших зазоров и отверстий. Их также можно использовать для измерения осевого люфта компонента на валу, если нет возможности использовать индикатор часового типа.

С плоскими щупами необходимо обращаться крайне осторожно, чтобы избежать их повреждения и деформации. На поверхности каждого плоского щупа указан размер. Храните их в чистоте, слегка смазав, чтобы предотвратить коррозию.

При измерении зазора выберите плоский щуп, который будет с натягом устанавливаться между двумя компонентами. Возможно, придется использовать сразу два щупа, чтобы точно измерить зазор.

Микрометры

Микрометр представляет собой точный измерительный инструмент, который способен измерить расстояние от 0,01 до 0,001 мм. Всегда храните микрометр в отдельном корпусе, а не в комплекте инструментов. Его необходимо хранить в чистоте и не подвергать ударам, в противном случае скоба или пятка может быть повреждена, следовательно, полученные результаты будут неточными.

Микрометры с внешней шкалой измерения используются для измерения внешнего диаметра компонентов, к тому же сфера их применения намного шире, чем у микрометров с внутренней шкалой измерения. В свободной продаже есть микрометры различных размеров, например, от 0 до 25 мм, от 25 до 50 мм и так далее с шагом 25 мм. Некоторые большие микрометры оснащены сменными пятками, чтобы увеличить диапазон возможных измерений. В общем, самая большая деталь, которую вам придется измерять на мотоцикле, - это поршень (необходимо измерить его диаметр).

Микрометры с внутренней шкалой измерения используются для измерения внутреннего диаметра, например, в направляющих клапанов и гильз цилиндров. Телескопические нутромеры и микрометры с внутренней шкалой используются вместе с микрометрами с внешней шкалой, хотя в свободной продаже есть более дорогие микрометры, оснащенные нутромерами.

Микрометр с внешней шкалой измерения

Примечание. Ниже описан стандартный аналоговый микрометр. И хотя в использовании цифровые микрометры намного проще, стоят они также гораздо дороже.

Всегда проверяйте калибровку микрометра перед его использованием. Закрыв пятку (микрометр со шкалой от 0 до 25 мм) или установив ее на проверочный указатель (для микрометров больших размеров), проверьте шкалу. Показания должны быть равны 0. Предварительно убедитесь, что пятка не загрязнена. Все неточности можно устранить, четко следуя инструкциям производителя инструмента. Запомните, что микрометр - это точный измерительный прибор, не пытайтесь силой закрыть пятку, используйте храповый механизм на краю микрометра, чтобы закрыть ее. В таком случае усилие будет достаточным, но не чрезмерным.

Чтобы использовать микрометр, прежде всего, убедитесь, что компонент, который вы собираетесь измерить, чистый. Установите пятку микрометра на компонент, затем используйте гильзу, чтобы переместить микрометрический винт к другой стороне компонента, который вы измеряете. Не затягивайте гильзу слишком сильно, так как это может стать причиной повреждения микрометра - вместо этого используйте трещотку. Трещотка позволяет приложить необходимое усилие, предотвращая повреждение инструмента.

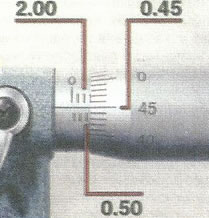

Показания микрометра можно определить по шкале на муфте, а также по кольцевой шкале на гильзе. Сначала определите значение на шкале муфты, чтобы получить базовый результат, затем прибавьте значение на шкале гильзы, чтобы получить точный результат. Линейная шкала на муфте показывает диапазон измерения микрометра (например, от 0 до 25 мм). Кольцевая шкала на гильзе будет иметь шаг в 0,01 мм (возможно, шаг будет указан на скобе) - один полный оборот гильзы переместит линейную шкалу на 0,05 мм. Снимите показания, когда делительная линия на муфте пересечет шкалу гильзы. Всегда смотрите на шкалу прямо (а не под углом), в противном случае показания микрометра могут быть неточными.

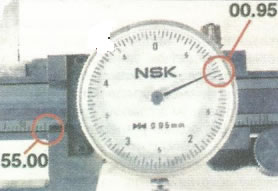

В указанном примере в результате

мы получили значение 2,95 мм:

линейная шкала - 2,00 мм;

линейная шкала - 0,50 мм;

кольцевая шкала - 0,45 мм;

общее значение - 2,95 мм.

Большая часть микрометров оснащена фиксирующим рычагом на скобе,

позволяющим сохранить полученный

результат после извлечения компонента

из микрометра.

Некоторые микрометры также оснащены нониусом с шагом 0,001 мм на муфте, таким образом, вы сможете выполнить более точные измерения. Снимите измерения на шкале муфты и гильзы, как описано выше, затем убедитесь, что нониус совместился с кольцевой шкалой на гильзе.

Примечание При считывании показаний нониуса вы должны смотреть прямо на шкалу - при необходимости, переверните корпус микрометра.

Умножьте значение, полученное на нониусе, на 0,001 и добавьте полученный результат к измеренному значению. В показанном примере мы получили результат 46,994 мм: линейная шкала (базовое значение) 46,000 мм; линейная шкала (базовое значение) 0,500 мм; кольцевая шкала (точное значение) 0,490 мм; нониус - 0,004 мм; общий результат - 46,994 мм.

Микрометр с внутренней шкалой

Микрометры с внутренней шкалой предназначены для измерения диаметров различных отверстий, однако они стоят достаточно дорого и, скорее всего, механик-любитель не сможет позволить себе их использовать. Рекомендуется использовать комплект нутромеров и телескопических щупов, которые можно использовать с микрометром с внешней шкалой. Эти инструменты помогут вам выполнить измерения всех отверстий в вашем автомобиле.

Телескопические щупы можно использовать для измерения внутреннего диаметра компонентов. Выберите щуп подходящего размера, убедитесь, что его края чистые, затем установите его в отверстие. Удлините щуп, затем зафиксируйте его и извлеките из отверстия. Измерьте длину щупа от края до края при помощи микрометра).

Отверстия маленького диаметра (например, направляющие клапанов) можно измерить при помощи нутромеров. Как только вы отрегулируйте нутромер, чтобы установить его в отверстие, зафиксируйте его и извлеките, чтобы измерить при помощи микрометра.

Штангенциркуль

Примечание. В данном разделе описываются стандартные штангенциркули с нониусом или индикатором часового типа. Электронные штангенциркули более просты в обращении, однако они стоят намного дороже .

Штангенциркуль не обладает такой точностью, как микрометр, однако он более универсален, так как подходит для измерения внутреннего и внешнего диаметров. Некоторые типы штангенциркулей также оснащены глубиномером. Он идеально подходит для измерения толщины фрикционных накладок фрикционного диска сцепления и длины пружины в свободном состоянии.

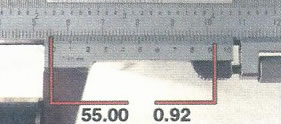

Чтобы использовать штангенциркуль с нониусом, ослабьте зажимные винты и установите захваты снаружи или внутри компонента, который вам необходимо измерить. Придвиньте захват ближе к компоненту при помощи специального колесика, чтобы обеспечить точное движение скользящей шкалы, затем затяните зажимные винты. Прочтите показания на главной шкале в точке, где «О» на скользящей шкале пересекает ее, таким образом вы получите базовое значение. Посмотрите на скользящую шкалу и выберите деление, которое совмещается с делениями на главной шкале, при этом учтите, что обычно цена каждого деления равна 0,02 мм. Прибавьте этот результат к базовому значению, чтобы получить точное значение.

В показанном примере мы получили результат 55,92 мм:

точное измерение - 0,92 мм;

общий результат - 55,92 мм.

Некоторые штангенциркули оснащены индикатором часового типа для более точного измерения. Прежде чем использовать подобный инструмент, убедитесь, что его захваты чистые, затем полностью закройте их и убедитесь, что показания штангенциркуля равны 0. При необходимости отрегулируйте кольцо штангенциркуля соответственно. Ослабьте винт штангенциркуля и установите его захваты снаружи или внутри компонента, который вы собираетесь измерить. Придвиньте захваты ближе, используя колесико. Определите показания на главной шкале в точке, где она пересекается с краем скользящей шкалы, таким образом вы получите базовое значение. Определите показания стрелки на индикаторе часового типа, чтобы получить точное значение, при этом учтите, что цена каждого деления равна 0,05 мм. Прибавьте это значение к базовому значению, чтобы получить общий результат.

В данном примере мы получили результат 55,95:

базовое измерение - 55,00 мм;

точное измерение - 0,95 мм;

общий результат - 55,95 мм.

Калиброванная проволока Plastigage

Калиброванную проволоку можно сжимать между двумя поверхностями, чтобы проверить масляный зазор. Ширина сжатого материала, измеренная по специальной шкале, поможет вам определить масляный зазор.

Чаще всего калиброванная проволока Plastigage используется для измерения зазора между шейками коленвала и вкладышами коренных подшипников, между шейками коленвала и вкладышами нижней головки шатуна, а также между коленвалом и опорными поверхностями. В следующем примере описано измерение масляного зазора нижней головки шатуна.

Обращайтесь с материалом Plastigage осторожно, чтобы предотвратить его деформацию. Используя острый нож, отрежьте отрезок проволоки, который соответствует ширине подшипника, который вы собираетесь измерять, затем осторожно поместите его на шейку таким образом, чтобы проволока располагалась параллельно валу. Осторожно установите оба вкладыша подшипника в шатун. Не проворачивая шатун на шейке, затяните болты или гайки крепления указанным в спецификациях моментом затяжки. Шатун и подшипники затем необходимо разобрать и проверить раздавленную проволоку Plastigage.

Используя шкалу, которая входит в комплект калиброванной проволоки Plastigage, измерьте ширину проволоки, чтобы определить масляный зазор. Всегда удаляйте все следы проволоки Plastigage.

Внимание! Чтобы получить точное значение масляного зазора, необходимо затянуть элементы крепления необходимым моментом затяжки в указанной последовательности.

Индикатор часового типа

Индикатор часового типа можно использовать для точного измерения незначительного смещения. Обычно этот прибор используют для измерения осевого люфта вала, а также для установки поршня в необходимое положение при настройке фаз зажигания на двухтактных двигателях. Индикатор часового типа обычно оснащен комплектом различных щупов и переходников, а также крепежным оборудованием.

Стрелка индикатора часового типа должна находиться на «О», когда он не используется. Проверните кольцо, чтобы обнулить индикатор часового типа.

Убедитесь, что индикатор часового типа сможет измерить перемещение. Большинство индикаторов оснащены относительно маленькой шкалой с шагом в миллиметр, а также шкалой с делениями до 0,01 мм. Сначала определите показания по маленькой шкале, чтобы получить базовое значение, затем прибавьте к этому значению показания точной шкалы, чтобы получить общий результат.

В приведенном примере показания

указателя часового типа составили 1,48

мм:

базовое значение - 1,00 мм;

точное измерение - 0,48 мм;

общий результат - 1,48 мм.

При измерении биения вала его необходимо поддержать на V-образных брусках, а указатель часового типа установить на стойку перпендикулярно валу. Установите щуп указателя на центр вала и медленно проверните вал, наблюдая за показаниями индикатора часового типа. Выполните несколько измерений по всей длине вала, затем запишите самый большой результат.

Примечание. Полученное значение будет составлять общее биение вала в этой точке - некоторые производители указывают, что для получения истинного значение биения необходимо полученную величину разделить на два.

При измерении осевого люфта необходимо установить индикатор часового типа на окружающие компоненты, при этом щуп указателя должен соприкасаться с краем вала. Надавив рукой, переместите вал вперед, а затем назад, отметив максимальные показания индикатора часового типа.

Индикатор часового типа с подходящими переходниками можно использовать для определения положения поршня перед верхней мертвой точкой на двухтактных двигателях, чтобы установить фазы зажигания. Указатель часового типа, переходник и щуп подходящей длины устанавливаются в отверстие под свечу зажигания, затем индикатор часового типа необходимо обнулить в верхней мертвой точке. Если поршень необходимо установить в положение 1,14мм перед верхней мертвой точкой, проверните двигатель в обратном направлении на 2,00 мм перед верхней мертвой точкой, затем медленно проверните его вперед, пока поршень не будет установлен в положении 1,14 мм до верхней мертвой точки.

Приборы для измерения компрессии в цилиндрах

Данные приборы используются для измерения компрессии в цилиндрах. Вы можете использовать приборы с резьбовым переходником или резиновым конусом. Рекомендуется использовать приборы с резьбовым переходником, так как они обеспечивают герметичное соединение с головкой блока цилиндров. Прибор, способный измерить компрессию от 0 до 20 бар (для бензиновых двигателей)

Для начала необходимо снять свечу зажигания и либо прижать плотно прибор к головке блока цилиндров (приборы с резиновым конусом), либо вкрутить переходник прибора с резьбой в головку блока цилиндров (приборы с резьбовым переходником). Компрессия в цилиндрах измеряется посредством проворачивания двигателя, при этом он не должен быть запущен - выполните проверку компрессии, как описано в соответствующем разделе. Прибор будет отображать полученное значение, пока вы не выполните сброс вручную.

Указатель давления масла

Указатель давления масла используется для измерения давления моторного масла. Большинство указателей оснащены комплектом переходников, которые можно устанавливать в различные резьбовые отверстия. Если точка замера, указанная производителем, представляет собой внешнее соединение трубопровода, убедитесь, что используете подходящее соединение для замены, чтобы избежать недостаточной смазки двигателя.

Давление моторного масла необходимо измерять при запущенном двигателе (при определенной частоте вращения), к тому же, производитель часто указывает определенные значения давления для холодного и горячего моторного масла.

Поверочная линейка и проверочная плита

При проверке уплотнительной поверхности компонента на предмет наличия следов деформации, установите стальную линейку или точную поверочную линейку на уплотнительную поверхность и измерьте зазор между поверочной линейкой и компонентом при помощи плоского щупа. Выполняйте проверку по диагонали, а также между установочными отверстиями.

При проверке отдельных компонентов на наличие следов деформации, например, плоских пластин сцепления, необходимо использовать идеально плоскую проверочную плиту, кусок стекла и плоские щупы.

Напишу как пользоваться штихмасом, возможно кому-то интересно. Штихмас в сборе с самой короткой насадкой

вставляется в скобу

Раздвигается до упора в скобе. Скоба служит для калибровки и проверки штихмаса, имеет размер 75мм ровно, выполнена с высоким классом точности. Откручивается гайка микрометрического винта. "0" лимба

микрометрического винта

совмещается с риской на корпусе, т.е. выставляется на "нуль"/калибруется в размер 75,00мм. Закручивается гайка микрометрического винта. Еще раз проверяется "по нулям". Штихмас готов к работе. Измеряется, к примеру, блок цилиндров двигателя ВАЗ 2103. Штихмас вставляется в цилиндр диаметрально, раскручивается до касания, стопорится винтом на корпусе и вынимается. Далее смотрим показания. Штихмас показал, допустим, 1,04мм. Получаем 1,04 + 75,00 = 76,04мм т.е. стандартный размер. Можно/нужно измерить цилиндр в нескольких местах, вдоль и поперек блока, а также в местах максимальной выработки от колец. К примеру, максимальный диаметр получился 1,26мм. Отнимаем стандартный размер 1,04 = 0,22мм. Т.е. выработка цилиндра 0,22мм. В ремонт. Нутромер микрометрический раздвигается на 10мм и имеет цену деления 0,01мм (одна сотка). Два оборота лимба составляют 1,00мм, т.к. шаг микрометрического винта 0,5мм. Для измерения больших диаметров применяются насадки +15мм, +25мм, +50мм, что позволяет измерять диаметр до 175мм.