Исследование износов деталей автомобиля главным образом связано с замерами (микрометражем) деталей, поступающих в капитальный ремонт, с целью выбора технологии восстановления и определения коэффициентов сменности. Однако отсутствие взаимосвязи между характеристиками износов и пробегами конкретных деталей существенно снижает ценность такой информации с точки зрения ее использования для прогнозирования отказов в моделях, Значительно меньше работ посвящено исследованию закономерностей изнашивания деталей, лимитирующих надежность агрегатов в зависимости от пробега (исключение составляют только быстроизнашивающиеся детали, исследования которых связаны, в частности, с выбором оптимальной периодичности технических обслуживаний, а также детали тормозной системы и рулевого управления, определяющие безопасность автомобиля). Но и в этом случае, использование различных аппроксимирующих зависимостей приводит к тому, что отсутствует возможность их сопоставления и объединения. Помимо этого, в большинстве работ практически не описаны условия эксплуатации автомобилей, методики зам;еров, связь номинальных размеров с износами и т. д. Все это приводит к тому, что несмотря на большое количество экспериментальных данных по износу деталей автомобилей, их систематизация может быть выполнена на уровне самых простых характеристик, например интенсивностей изнашиваний, и, следовательно, линейных моделей.

Рисунок 9 Функция плотности вероятности как функция времени бурения. Рисунок 10 Надежность инструмента в зависимости от времени обработки. Как было показано, процесс можно определить как статистически независимую связь между инструментом, оператором и машиной. Инженерная надежность. Иноуэ. «Анализ надежности режущих инструментов». В: Журнал инженерных наук для промышленности.

Ху. «Влияние параметра обработки на надежность машины и производительность системы». Хсу. «Новый подход для определения надежности режущего инструмента». Машиностроение и технологии. Производственные процессы и материалы для инженеров. Патиньо. Сандвик, Коромант.

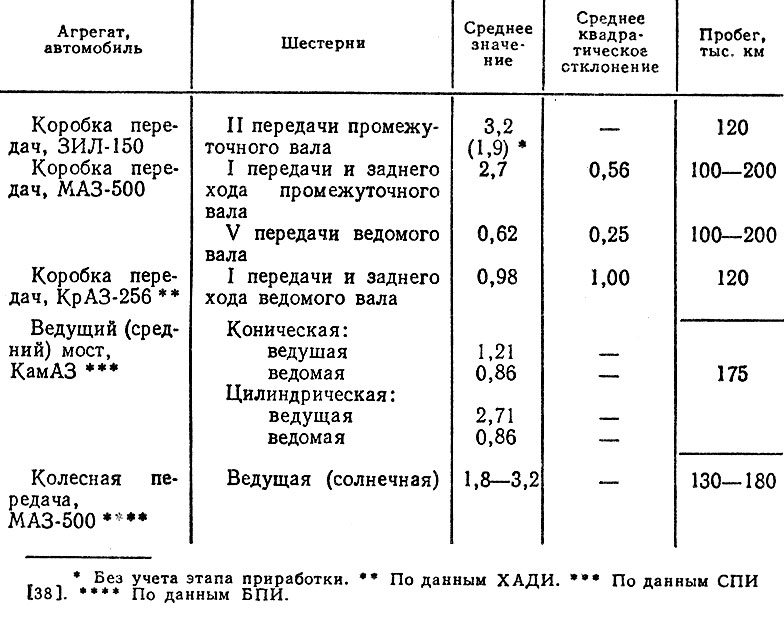

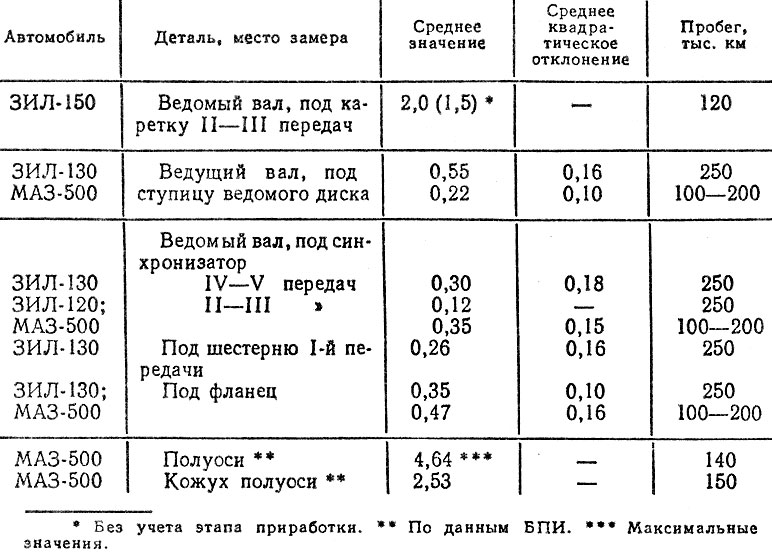

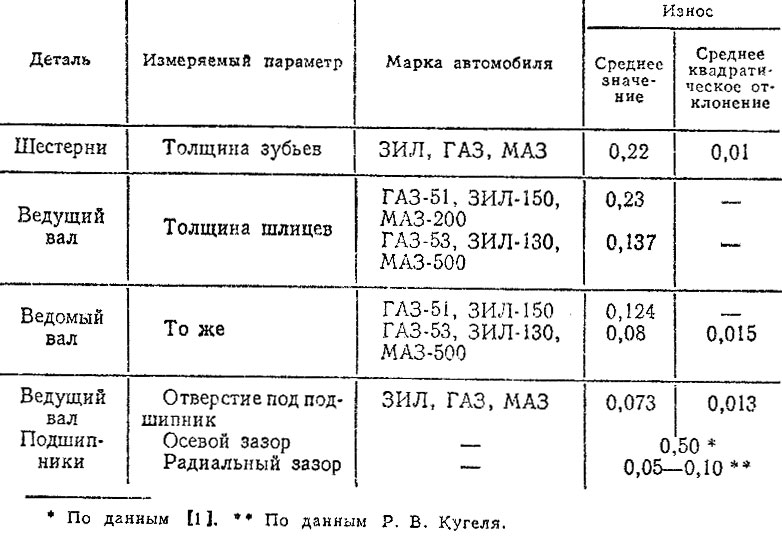

Особо следует подчеркнуть диспропорцию в исследовании износов деталей двигателей и остальных агрегатов автомобиля, которая может быть охарактеризована соотношением 5:1. Очень мало исследований по износам базовых (картерных) деталей и деталей, лимитирующих надежность агрегатов трансмиссии, таких как шестерни и подшипники, а также по износам шлицевых (шпоночных) соединений и т. д. Учитывая, что основным дефектом, определяющим выбраковку валов (помимо сколов и трещин) при капитальных и текущих ремонтах, являются износы шлицев, а для шестерен - износы зубьев, становится очевидной важность изучения процессов изнашивания,

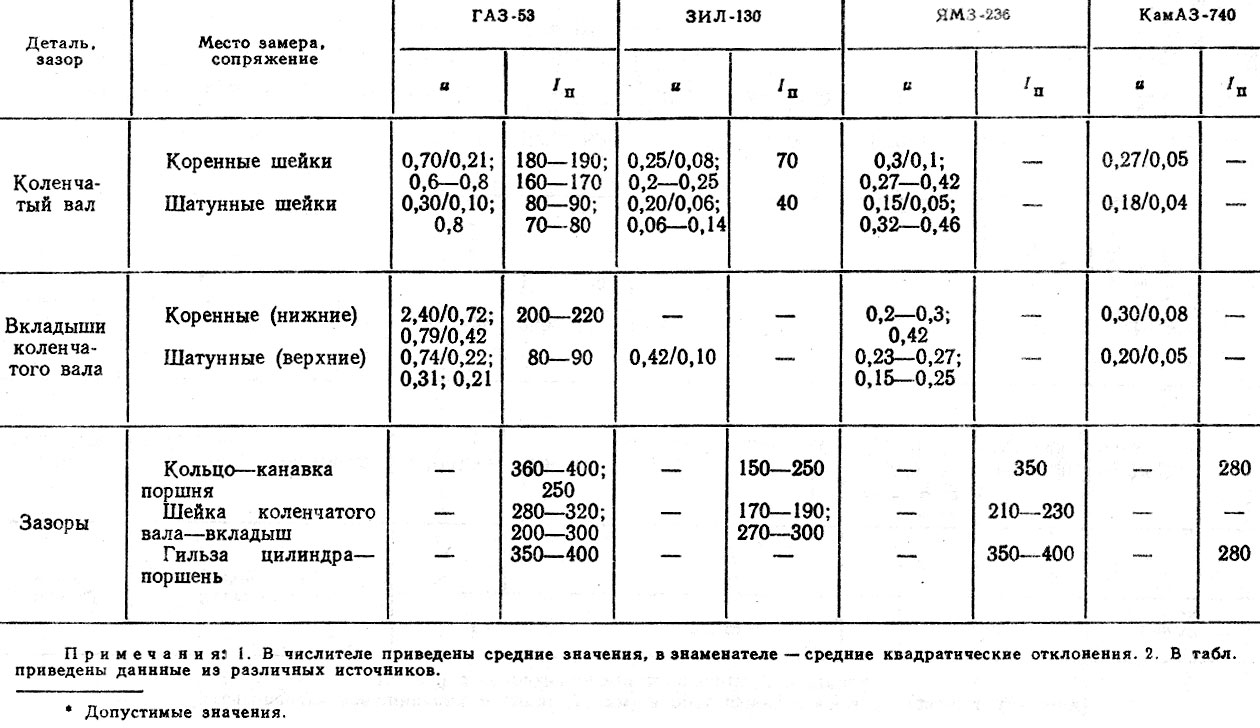

В табл. 5.10-5.12 приведены показатели интенсивностей изнашивания некоторых деталей двигателей, коробок передач и ведущих мостов грузовых автомобилей, взятые из работ , а также по результатам исследований, проведенных в ЛИСИ и СЗПИ. Большой разброс данных по некоторым деталям объясняется не только различием в условиях эксплуатации, но и спецификой расчета интенсивности изнашивания, так как для нелинейных зависимостей ее величина непостоянна и будет зависеть от наработки. В то же время данные, приведенные в табл. 5,10-5.12, могут быть использованы для сравнения с результатами испытания новых конструкций и для прогнозных оценок ресурсов в случае использования комбинированных методов.

В целях построения аналитических моделей износа для прогнозирования показателей надежности, на наш взгляд, необходимо стандартизировать методы обработки с учетом исходной информации и использовать их совместно со стандартизованными методами замеров износов, например ГОСТ 14846-81* для деталей двигателя.

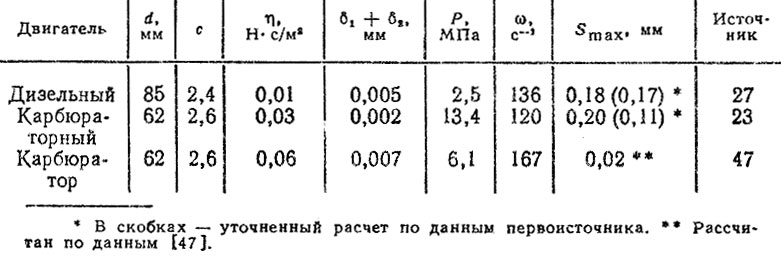

Таблица 5.10. Интенсивности изнашивания u (км/тыс, км) и предельные износы I п (зазоры S п) (мкм) деталей и сопряжений автомобильных двигателей

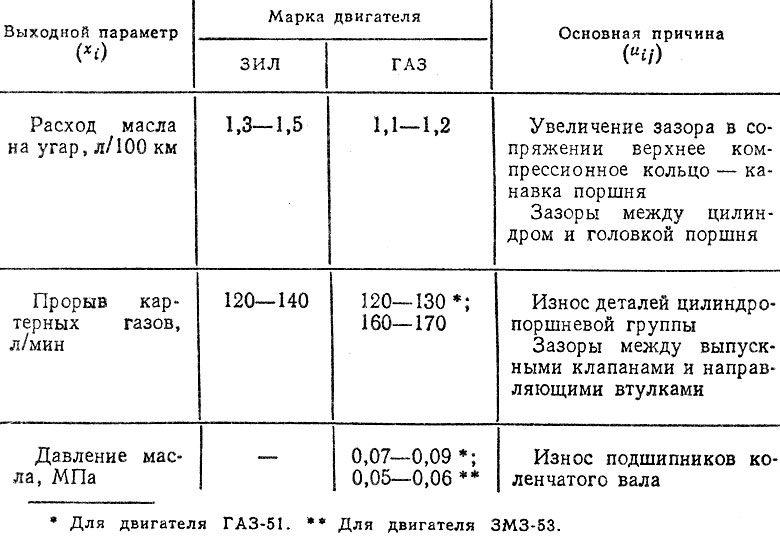

С оценкой износов деталей непосредственно связано одно из важнейших понятий надежности - предельное состояние объекта, при котором, согласно ГОСТ 27.002-83, "его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно". Примеры предельных значений приведены в табл. 5.13, 5.14.

Несомненно, предельные состояния определяются всеми видами разрушительных процессов, но наиболее часто для механических систем их связывают именно с износом . Это объясняется тем, что расчеты на статическую прочность, мало- и многоцикловую усталость и др. невозможны без учета предельного состояния, которое характеризуется пределами прочности (текучести), кривой усталости и т. д. Поэтому проявление отказа в этих случаях однозначно связано с достижением предельного состояния.

Для предельного состояния деталей (элементов деталей), сопряжений, сборочных единиц, агрегатов или объекта в целом используются, главным образом, два критерия - технический и экономический. Методы определения предельных состояний могут быть укрупненно сведены к двум - теоретическому и экспериментальному.

В работе - динамическая составляющая нагрузки как функция износа u(t), n - коэффициент запаса прочности.

Вероятностная постановка задачи определения u n следует из моделей расчета ресурса, в частности, моделей 3.2-3.5 (см. табл. 2.4), соответствующих изменению пределов прочности в виде слабоперемешанных случайных процессов. Последовательность расчета сводится к следующему (рис. 5.5). По кривой износа u = f(t) (III квадрант) определяются зависимости для средних значений пределов прочности σ = φ(u) и нагрузки S = φ(u) (II квадрант), являющиеся неявными функциями от I. Для различных значений u n , следовательно, t определяются условные плотности распределения прочности f u (σ) и нагрузки f n (S) (f квадрант), и рассчитываются вероятности безотказной работы Р(t) (IV квадрант). Задаваясь допустимыми значениями ресурса f Д и соответствующей вероятностью безотказной работы P Д (t), находим предельный износ по критерию прочности u n .

Предельные износы (зазоры) по критерию изменения условий трения характеризуются, в частности, переходом от жидкостного к другим видам трения - граничному или сухому. Так, исходя из гидродинамической теории смазки, в работе 1271 получена формула для расчета предельного зазора S max в сопряжении шатунная шейка - подшипник коленчатого вала

где d - диаметр вала, мм; η - абсолютная вязкость масла, Н⋅с/м 2 ; ω - частота вращения вала, c -1 ; c = (l + d)/l; l - длина подшипника, мм; Р - удельная нагрузка на подшипник, Па; (δ 1 + δ 2) - сумма высот неровностей поверхностей вала и подшипника, мм.

Однако, выполненный анализ, результаты которого приведены в табл, 5.15, показал, что предельные зазоры S max существенно различаются; по некоторым величинам - η, P, (δ 1 + δ 2) - наблюдается расхождение в несколько раз; неясной остается трактовка удельной нагрузки Р (в одном случае речь идет о средней нагрузке за цикл , в другом - для расчета используется максимальное давление P z , в третьем - среднее давление в тактах сжатия и расширения ).

В работе для расчета этого же сопряжения используется формула

где τ - время, в течение которого действует удельная нагрузка. Величины S max , рассчитанные по формуле (5.18), составили для двигателя FA3-53A 0,33 мм, для ЗИЛ-130 - 0,30 мм, что хорошо согласуется с данными табл. 5.10.

Предельный износ по критерию протекания кривой износа характеризуется "критической" точкой, разделяющей участки установившегося и катастрофического износов. Очевидно, для деталей, имеющих износостойкое покрытие или упрочненных химико-термической обработкой, предельный износ будет определяться толщиной упрочненного слоя (покрытия). Модель расчета ресурса для этого случая рассмотрена в п. 2.3.

Помимо технического критерия в работе 111 предложена методика определения предельного состояния деталей по экономическому критерию, основанному на минимизации удельных затрат. В частности для деталей трансмиссии автомобиля MA3-503A величины оптимальных (предельных) значений окружных люфтов для коробки передач составили (град): первая передача 1,3-1,45; вторая - 2,8-3,05; третья - 4,1-4,25; четвертая - 4,8-5,0; пятая - 6,0-6,2; задний ход 1,65-1,85; для заднего моста - 35,6-36,1. Сопоставив полученные результаты с данными табл. 5.14, можно отметить хорошее совпадение с допустимыми, а не предельными значениями выходных параметров.

Таким образом, несмотря на наличие отдельных теоретических разработок по расчету предельных состояний деталей и сопряжений, основным методом их определения в настоящее время является экспериментальный.

В заключение отметим, что для деталей автомобиля и других механических систем в ремонтно-технической документации используется понятие допустимого износа. Детали, восстановление которых не производится, при наличии износов, достигающих допустимых значений, подлежат выбраковке. К таким деталям, в частности, относятся шестерни (по износу зубьев), валы (по износу некоторых шлицев), подшипники (по величине радиального и осевого зазора) и др. Для примера в табл. 6.16 приведены результаты статистической обработки данных по допустимым износам деталей коробки передач. Очевидно, для не восстанавливаемых деталей допустимые износы могут быть использованы в качестве условных критериев предельного состояния. Особенность их использования для прогнозных оценок ресурсов состоит в том, что достижение допустимого износа не означает отказ детали, но при проведении текущего (укрупненного, среднего) или капитального ремонта они подлежат замене. Поэтому использование допустимых износов в расчетах необходимо совмещать с предполагаемой стратегией ремонта агрегата.

Износ машин и аппаратов и борьба с ним

При эксплуатации машин и аппаратов очень важно дать правильную оценку износа деталей и своевременно определить необходимость ремонта, т.к. при достижении предельного износа деталей дальнейшая эксплуатация машины становится экономически нецелесообразным.

Износ оборудования происходит под воздействием механических, тепловых и химических факторов. Соответственно различают: механический, механико-коррозионный и усталостный износ. Это неизбежный естественный процесс. Он проявляется в пластической деформации поверхности, изменении свойств материала в поверхностном слое детали и т.д. Большое влияние на такой износ оказывают силы трения, возникающие при взаимном перемещении сопряженных деталей. Вид износа, обусловленный силами трения, считается основным (так называемый механический износ)

Задача правильной эксплуатации машины заключается в обеспечении условий, уменьшающих скорость износа. При нарушении нормальных условий эксплуатации машины скорость износа возрастает и наступает аварийный режим. Помимо механического износа имеет место старение материалов, которое проявляется в самопроизвольном изменении строения и свойств материалов (так называемое естественное старение). При старении происходит диффузионное перемещение атомов в металле (т.е. изменяется кристаллическая структура металла), распад структур, полученных при термообработке и превращения, сопровождающийся изменением химического состава.

Факторы, влияющие на износ оборудования

Механические (силы трения) |

Тепловые |

Химические |

Качество металла Чистота обработки Наличие и кол-во смазки |

тепловое разрушение деталей и их деформация как следствие ползучести металла |

Коррозионный износ (пластические деформации, изменение свойств материала и т.д.) |

Результат износа проявляется в изменении размеров или формы детали, нарушении ее целостности, появлении задиров, царапин, трещин. Косвенными признаками износа являются снижение показателей работы машины, появление вибраций, заклинивание и т.д.

Механический износ в основном зависит от следующих факторов:

1.качества металла трущихся поверхностей;

2.чистоты обработки трущихся поверхностей (определяет фактическую поверхность контакта трущихся деталей);

3.наличия и качества смазки деталей трущихся пар.

Рассмотрим эти факторы более подробно.

1) Для уменьшения износа применяются специальные антифрикционные чугуны, баббиты, бронзы и другие материалы. Так в центробежных насосах контактирующие кольца (вращающееся и неподвижное) изготавливаются из стали. Скорость износа пары сталь-сталь высока. Замена одного кольца на чугунное позволяет значительно повысить долговечность колец. Так пара чугун-сталь 3х13 работает на истирание в 2-3 раза дольше, чем пара сталь-сталь.

С увеличением твердости материала износ детали уменьшается. Поэтому при замене изношенных деталей особое внимание следует уделить проверке качества закалки, цементации и других методов повышения поверхностной твёрдости материала.

Для описания процесса износа используют следующие понятия:

Скорость изнашивания – абсолютный износ детали во времени, выраженный в линейных (мкм/ч), массовых (Г/ч) или объемных единицах (мм 3 /ч).

Интенсивность изнашивания – это отношение абсолютного износа к пути скольжения (в мкм/км). В безразмерной форме (в м/м) интенсивность изнашивания (J ) имеет малое численное значение (J =10 -12 - 10 -8). Например, для капрона в диапазоне t o 90-120 o С J = 5 ? 1О -8 .

Интенсивность линейного изнашивания (безразмерная величина)

J h = h / L , где

h - высота изношенного слоя; L - длина пути трения.

Интенсивность массового изнашивания

J m = M / FL , где

М- масса изношенного металла; F - номинальная поверхность площади трения.

Связь между J h и J m:

J m = J h ? r , где r - плотность металла.

При t o ? твердость металла, и для описания зависимости интенсивности изнашивания от t o используется уравнение

J = А ? ехр(ВТ), где А, В постоянные.

Для описания зависимости интенсивности изнашивания от удельной нагрузки (давления) Р обычно применяют степенное уравнение J = cpn, где с, n - постоянные.

2. Чистота обработки определяет в основном износ в период обкатки (так как в начале работы деталей микронеровности, образованные на поверхности деталей в результате предшествующей механической обработки, разрушаются и возникает новый микрорельеф поверхности соответствующий условиям взаимного перемещения элементов пары).

На рис.1 показано изменение шероховатости поверхности деталей во времени при различной начальной чистоте обработки.

Рис.1

Из рисунка следует, что шероховатость поверхности стремится к установившемуся значению. Время t 1 характеризует период приработки, т.е. период, когда наблюдается заметное изменение шероховатости поверхности. При t > t 1 наблюдается период установившегося износа. В этот период коэффициент трения минимальный и наблюдается минимальный износ. Это свидетельствует о том, что имеется оптимальная шероховатость. При изготовлении сменных деталей необходимо стремиться к достижению оптимальной шероховатости, при которой износ и длительность приработки деталей будут минимальными.

Характер износа деталей во времени представлен на рис. 2.

Рис 2.

Где d 1 - начальное значение зазора - зависит от конструкции соединения.

I - период приработки (повышенный износ из-за микронеровностей от обработки).

II - период нормального износа (характеризуется постоянной скоростью износа). Увеличение зазора происходит без заметногоснижения работоспособности.

III - период аварийного износа, характеризуется возрастанием скорости износа.

Зазор d 2 - соответствующий переходу от II к III является предельно допустимым. Эти значения приводятся в технических условиях на ремонт машины. В процессе эксплуатации эти зазоры периодически контролируются (с помощью щупа).

(Расчет деталей на долговечность по допустимой величине износа называется расчетом на износ).

Из кривой износа следует, что скорость износа в период приработки уменьшается в период нормальной эксплуатации остается постоянным, в период аварийного износа увеличивается.

В общем виде уравнение износа

Простейшая линейная зависимость имеет вид:

где А и В – коэффициенты.

Для I периода В<0. Для II В=О или >1. Для III В>>1

Процесс износа является статистическим, поэтому уравнение (1) может описывать кривую износа по средним значениям зазора или по максимальным его значениям для группы одинаковых деталей. (Распределение зазоров по размерам подчиняется нормальному закону).

Для машины в целом описать ее износ трудно, поэтому используются показатели надежности.

3. Наличие смазки значительно снижает механический износ, т.к. при достаточной толщине смазочного слоя трение деталей одна о другую заменяется трением слоев смазки. В зависимости от толщины и характера слоя, образуемого смазкой, возможны следующие виды трения:

жидкостное (полное разделение трущихся поверхностей смазкой);

полужидкое (смазка покрывает только часть полной поверхности трущихся деталей);

полусухое (большая часть поверхности деталей не имеет смазки);

сухое (смазка отсутствует полностью);

граничное (слой смазки настолько тонок (менее 0.1 мкм), что его свойства не подчиняются законам гидродинамики).

Основные виды жидких масел, используемые в качестве смазок: индустриальные, автотракторные, авиационные, трансмиссионные, турбинные, компрессорные, приборные масла и масла спец. назначения (трансформаторные, гидротормозные и т.д.).

Основными элементами, для которых необходима смазка в машинах и аппаратах, являются подшипники скольжения зубчатые, цепные, червячные и винтовые передачи, сальники, пары трения с возвратно-поступательным движением.

Как конструктивный элемент узла трения, смазочные масла выполняют следующие функции:

1.Уменьшают трение, возникающее между сопряженными деталями.

2.Снижают износ и предотвращают задиры трущихся поверхностей.

3.Отводят тепло от трущихся поверхностей.

4.Защищают трущиеся поверхности от коррозионного воздействия внешней среды.

5.Уплотняют зазоры между сопряженными деталями.

6.Удаляют продукты износа и коррозии из зоны трения.

Коррозионный износ – процесс разрушения металлов при химическом или электрохимическом взаимодействии их с окружающей средой. Для аппаратов химической промышленности коррозионный износ является наиболее частой причиной выхода их из строя. По характеру разрушений коррозия может быть сплошной (по всей поверхности металла) и местной (в виде отдельных пятен). В первом случае долговечность аппарата может быть определена только с помощью математической теории надежности.

В химической промышленности отказы аппаратуры распределяются по видам коррозии следующим образом:

1) коррозионное растрескивание – 35%

2) дырочная коррозия - 20%

3) общая (равномерная) коррозия - 18%

4) межкристаллическая коррозия - 16%

5) другие виды коррозии - 11%

Коррозионное растрескивание - следствие двух одновременно действующих факторов: агрессивности среды и остаточных напряжений в металле. Повысить стойкость аппаратуры из углеродистой стали к коррозионному растрескиванию удается отжигом при 650 ° C нержавеющих сталей - отпуском при 650-800 ° С.

Ремонт трещин возможен только путем полного удаления всего дефектного участка. Попытка заварить трещину приводит к раскрытию соседних микротрещин.

Дырочная коррозия характеризуется образованием сквозных отверстий и наиболее опасна для аппаратов высокого давления.

Межкристаллическая коррозия распространяется по границам кристаллов или зерен. Этот вид коррозии опасен тем, что продукты коррозии остаются внутри металла, внешний вид которого не меняется.

В наибольшей степени коррозии подвержены:

1) места с высокой линейной скоростью среды (например, у входного или выходного штуцера);

2) участки с остаточными напряжениями (чаще всего-зто сварные швы);

3) застойные зоны, где скапливается жидкость;

4) зоны нагрева (при повышении температуры скорость коррозии резко увеличивается);

5) узлы трения (механический износ при воздействии агрессивной среды усиливается, изменяются также свойства смазки).

Расчет предельного износа

Для большинства деталей предельный износ может быть выражен только допустимым зазором в сопряжении или предельно-допустимым искажением геометрической формы сопряженных деталей. Предельный износ в большинстве случаев определяется экспериментально. Для некоторых типовых соединений машин предельный износ может быть определен следующим образом.

Для пары "вал-подшипник скольжения" предельный износ рассчитывается в зависимости от условий и режима работы. При жидкостной смазке, на основании гидродинамической теории смазки и накопленного опыта, наивыгоднейший /оптимальный/ диаметральный зазор.

где l -длина цапфы, /см/

Величина предельного износа

где S R z - суммарное максимальное значение высоты неровностей поверхностей вала и подшипника, которое зависит от вида обработки и колеблется в пределах 0.005-0.01 мм для классов чистоты Н9-Н10 по стандарту СЭВ 144-75

а для быстроходных S пред = (0.001 0.002) d /мм/.

S min = 0.665 S опт наив

S max = 1.355 S опт наив