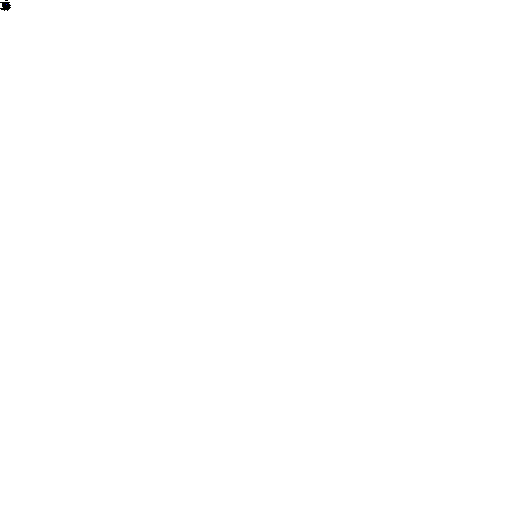

Расчет параметров звездочки производится в зависимости от размеров, параметров приводной цепи, двухрядной 2ПР-25,4-11340 ГОСТ 13568-75 .

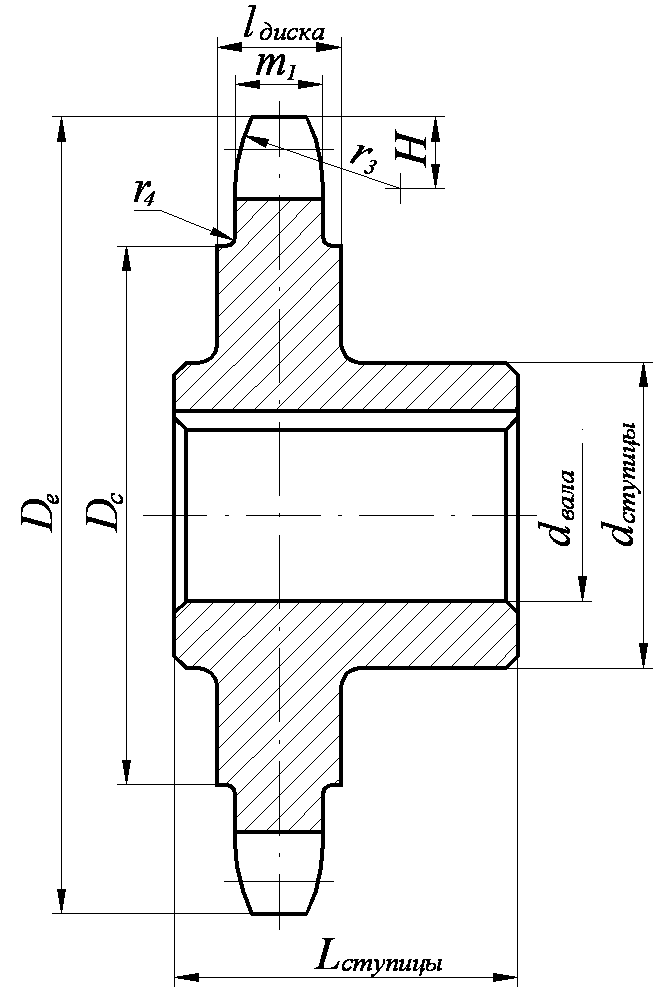

Пример выполнения чертежа звездочки (Приложение 7). Передаточное число цепной передачи i =3, шаг цепи равен 25,4 мм.

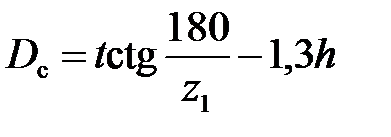

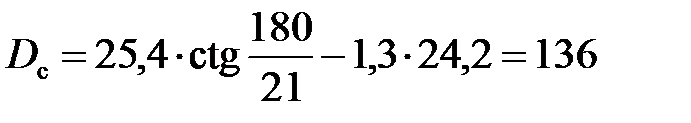

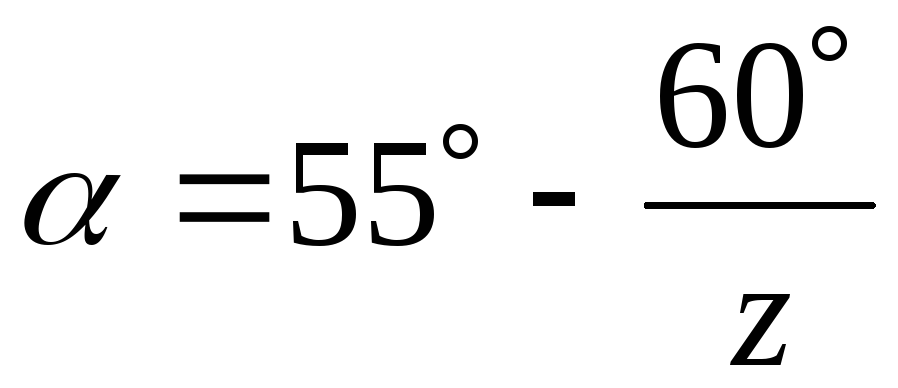

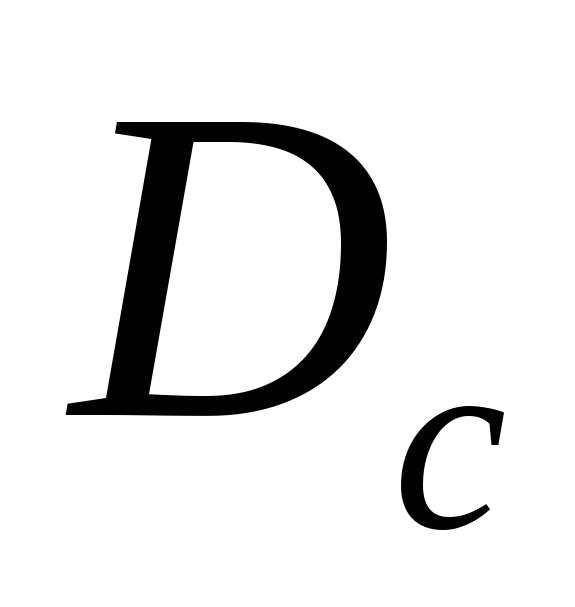

Диаметр делительной окружности звездочки ведущей

где t – шаг цепи;

z 1 – число зубьев ведущей звездочки;

![]()

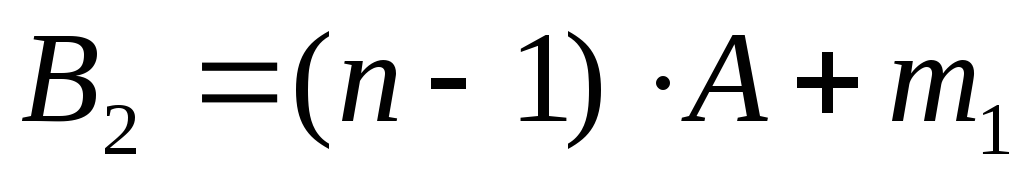

Диаметр окружности выступов звездочки

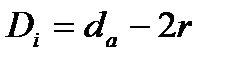

Диаметр окружности впадин звездочки

,

,

где r =0,5025d 1 –0,05 – радиус впадин;

d 1 – диаметр ролика цепи (табл.17) d 1 =15,88.

Диаметр проточки  ,h

=24,2– ширина пластин цепи,

,h

=24,2– ширина пластин цепи,  мм.

мм.

Таблица 17

Параметры цепей

| Обозначение цепи | t , мм | d 1 , мм | В вн, мм | А , мм | h , мм |

| 2ПР-12,7-3180 | 12,7 | 8,51 | 7,75 | 13,92 | 11,8 |

| 2ПР-15,875-4540 | 15,875 | 10,16 | 9,65 | 16,92 | 14,8 |

| 2ПР-25,4-11340 | 25,4 | 15,88 | 15,88 | 29,29 | 24,2 |

| 2ПР-19,05-8120 | 19,05 | 11,91 | 12,7 | 25,5 | 18,2 |

| 2ПР-31,75-17700 | 31,75 | 19,05 | 19,05 | 38,15 |

Примечание. в обозначении цепи цифра 2 – обозначает двухрядность цепи, для цепи однорядной значение А – расстояние между рядами роликов цепи равно 0.

Ширина зуба звездочки мм.

Ширина венца звездочки для двухрядной цепи мм.

Толщина обода мм.

Диаметр освобождения для облегчения звездочки мм.

Толщина диска мм.

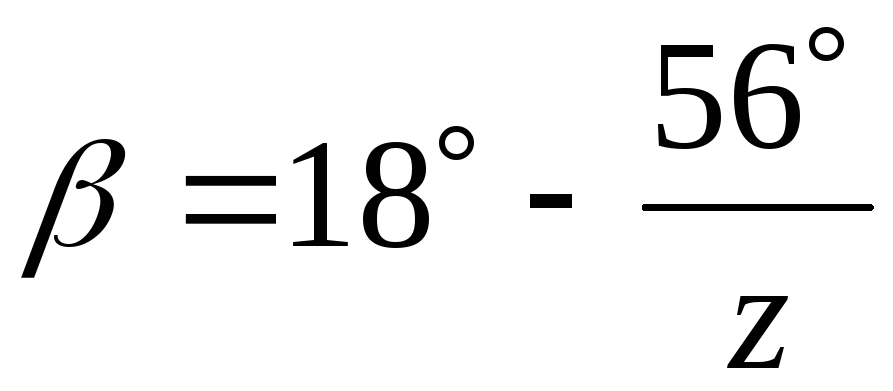

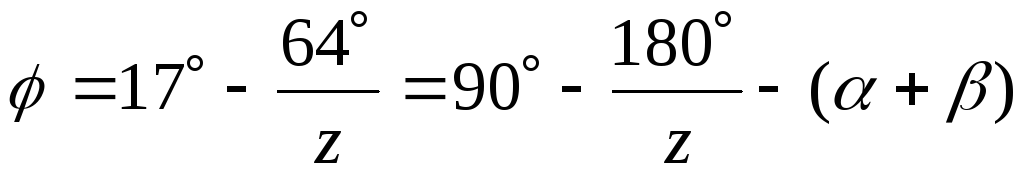

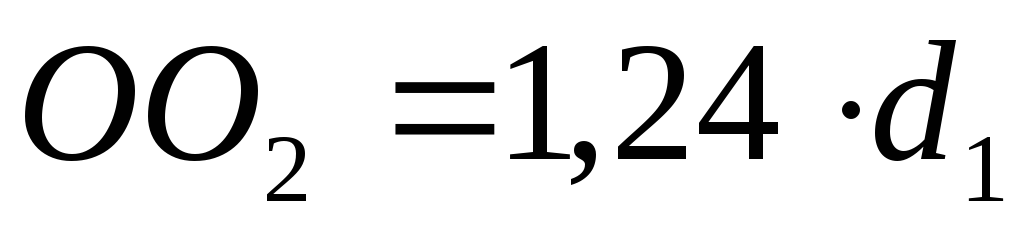

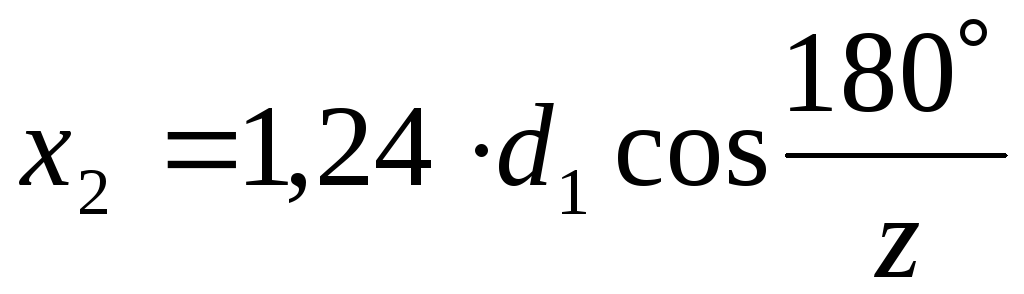

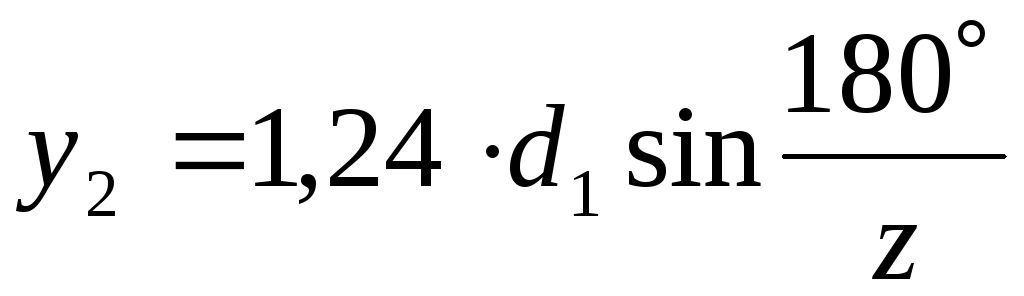

Построение профиля зуба звездочки (рис. 53).

Координата радиуса кривизны мм.

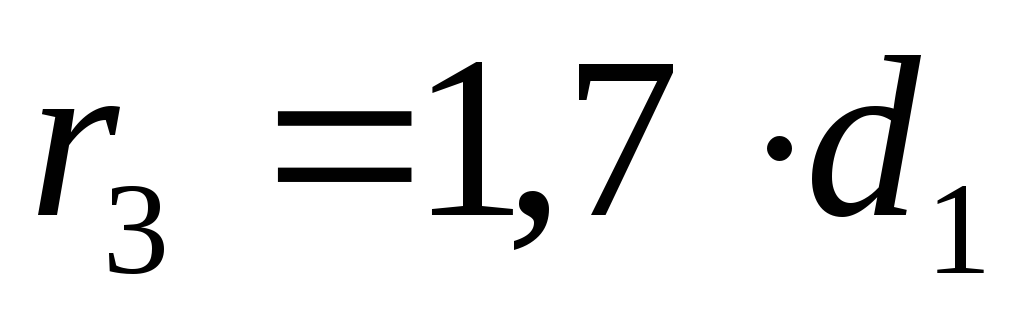

Радиус зуба в продольном сечении мм.

Ширина зуба мм.

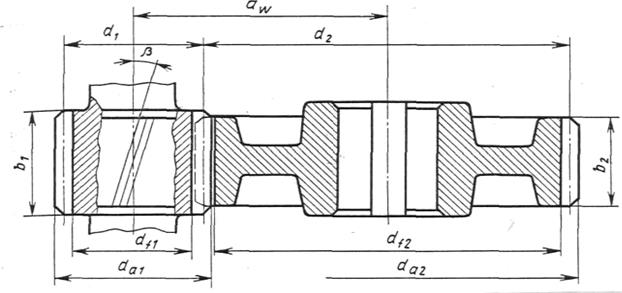

Рис. 53. Параметры звездочки:

а) вид спереди; б) вид сбоку

Расчет параметров шкива клиноременной передачи

Ременные передачи относятся к передачам с гибкой связью посредством которых можно обеспечивать бесступенчатое регулирование передаточного числа (Вариатор Приложение 15).Пример выполнения чертежа шкива для клиноременной передачи приведен в Приложении 8.

Расчет параметров шкива клиноременной передачи определяется по сечению ремня ГОСТ 1284-68 .

Для сечения ремня 0 значения расчетного диаметра шкива ведущего d 1 определяют из стандартного ряда: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250.Внешний диаметр шкива =125 мм.

В зависимости от сечения ремня (табл.18)

= 125+2×2,5=130мм,

= 125+2×2,5=130мм,

Выбирают по табл. 19.

Таблица 18

Основные размеры клиновых ремней

|

|||||||||

| Тип | Обозначение | Размеры сечения | A , мм 2 | L , м | d 1min , мм | T 1 , Н×м | |||

| b | b пр | h | y 0 | ||||||

| Нормального сечения | О | 8,5 | 2,1 | 0,4...2,5 | £30 | ||||

| A | 2,8 | 0,56...4,0 | 15...60 | ||||||

| Б | 10,5 | 0,8...6,3 | 50...150 | ||||||

| В | 13,5 | 4,8 | 1,8...10 | 120...600 | |||||

| Г | 6,9 | 3,15...15 | 450...2400 | ||||||

| Д | 23,5 | 8,3 | 4,5...18 | 1600...6000 | |||||

| Е | 6,3...18 | ³4000 | |||||||

| Узкие | УО | 8,5 | 2,0 | 0,63…3,55 | £150 | ||||

| УА | 2,8 | 0,8…4,5 | 90…140 | ||||||

| УБ | 3,5 | 1,25…8,0 | 300…2000 | ||||||

| УВ | 4,8 | 2,0…8,0 | ³1500 |

Таблица 19

Параметры сечения ремня и размеры канавок шкива

| Сечение ремня | W p | b min | h min | e | f | r | d p для угла канавки a | |||

| 34º | 36º | 38º | 40º | |||||||

| О | 8,5 | 2,5 | 7,0 | 12,0 | 8,0 | 0,5 | 50…71 | 80…100 | 112…160 | ³180 |

| А | 3,3 | 8,7 | 15,0 | 10,0 | 1,0 | 75…112 | 125…160 | 180…400 | ³450 | |

| Б | 4,2 | 10,8 | 19,0 | 12,5 | 1,0 | 125…160 | 180…224 | 250…500 | ³560 | |

| В | 5,7 | 14,3 | 25,5 | 17,0 | 1,5 | – | 200…315 | 355…630 | ³710 | |

| Г | 8,1 | 19,9 | 37,0 | 24,0 | 2,0 | – | 315…450 | 500…900 | ³1000 | |

| Д | 9,6 | 23,4 | 44,5 | 29,0 | 2,0 | – | 500…560 | 630…1120 | ³1250 | |

| Е | 12,5 | 30,5 | 58,0 | 38,0 | 2,5 | – | – | 800…1400 | ³1600 |

Внутренний диаметр мм, принимают d в =110 мм.

Ширина обода шкива:

где z – число ремней (канавок);

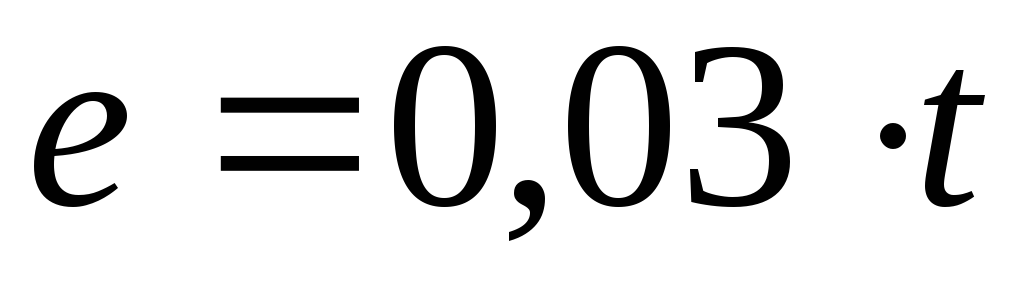

e – шаг между канавками;

f – расстояние от края обода.

Параметры e,f указаны на рис. 54.

Толщина обода для клиновых ремней .

Диаметр выборки мм.

Длина ступицы мм, d – диаметр отверстия ступицы шкива.

Рис. 54. Профиль канавок шкивов

Библиографический список

1. Стандарт предприятия. Курсовое и дипломное проектирование.Общие требования к оформлению: учебное пособие / Т.И. Парубочая, Н.В. Сырейщикова, В.И. Гузеев, Л.В. Винокурова. – 4-е изд., перераб. и доп. – Челябинск: Изд-во ЮУрГУ, 2008. – 56 с.

2. Современное машиностроение. Детали машин и основы конструирования: учебник/ П.Н. Учаев, С.Г. Емельянов, Е.В. Павлов и др.– М.: Академия, 2008. – 352 с.

3. Анурьев, В.И.Справочник конструктора-машиностроителя: в 3 т. / В.И. Анурьев /под ред. И.Н. Жестковой. –8-е изд., перераб. и доп. – М.: Машиностроение, 2001. –Т.1. –920с.;Т.2. – 912 с.; Т.3. –864с.

4. Леликов, О.П. Основы расчета и проектирования деталей и узлов машин:конспект лекций по курсу «Детали машин» / О.П. Леликов.– 2-е изд., перераб. и доп.– М.: Машиностроение, 2004. – 440 с.

5. Дунаев, П.Ф. Конструирование узлов и деталей машин: учебное пособие для машиностроительных специальностей вузов/ П.Ф. Дунаев,О.П. Леликов. – М.: Академия, 2004. – 496 с.

6. Шейнблит, А.Е. Курсовое проектирование деталей машин: учебное пособие/ А.Е. Шейнблит. – Калининград: Высшая школа, 2002. – 455 с.

7. Ахлюстина, В.В. Детали машин. Расчет механических передач. Проектирование цепных передач: учебное пособие/ В.В.Ахлюстина, Э.Р. Логунова. – Челябинск: Изд-воЮУрГУ, 2008. – 135 с.

8. Устиновский, Е.П. Многовариантное проектирование зубчатых цилиндрических, конических и червячных передач с применением ЭВМ: учебное пособие к курсовому проектированию / Е.П. Устиновский, Ю.А. Шевцов, Ю.К. Яшков. – Челябинск: ЧГТУ, 1995. – 105 с.

9. Сохрин, П.П. Техническая документация в курсовом проектировании по деталям машин: методические указания. П.П. Сохрин, Е.П. Устиновский, Ю.А. Шевцов/ под ред. П.П. Сохрина. – Челябинск: ЧГТУ, 1994. – 73 с.

10. Ахлюстина, В.В. Метрология, стандартизация и сертификация: учебное пособие/ В.В.Ахлюстина, Э.Р. Логунова.– Челябинск: Изд-во ЮУрГУ, 2008. – 211 с.

Приложения

Приложение 1

Приложение 3

Приложение 5

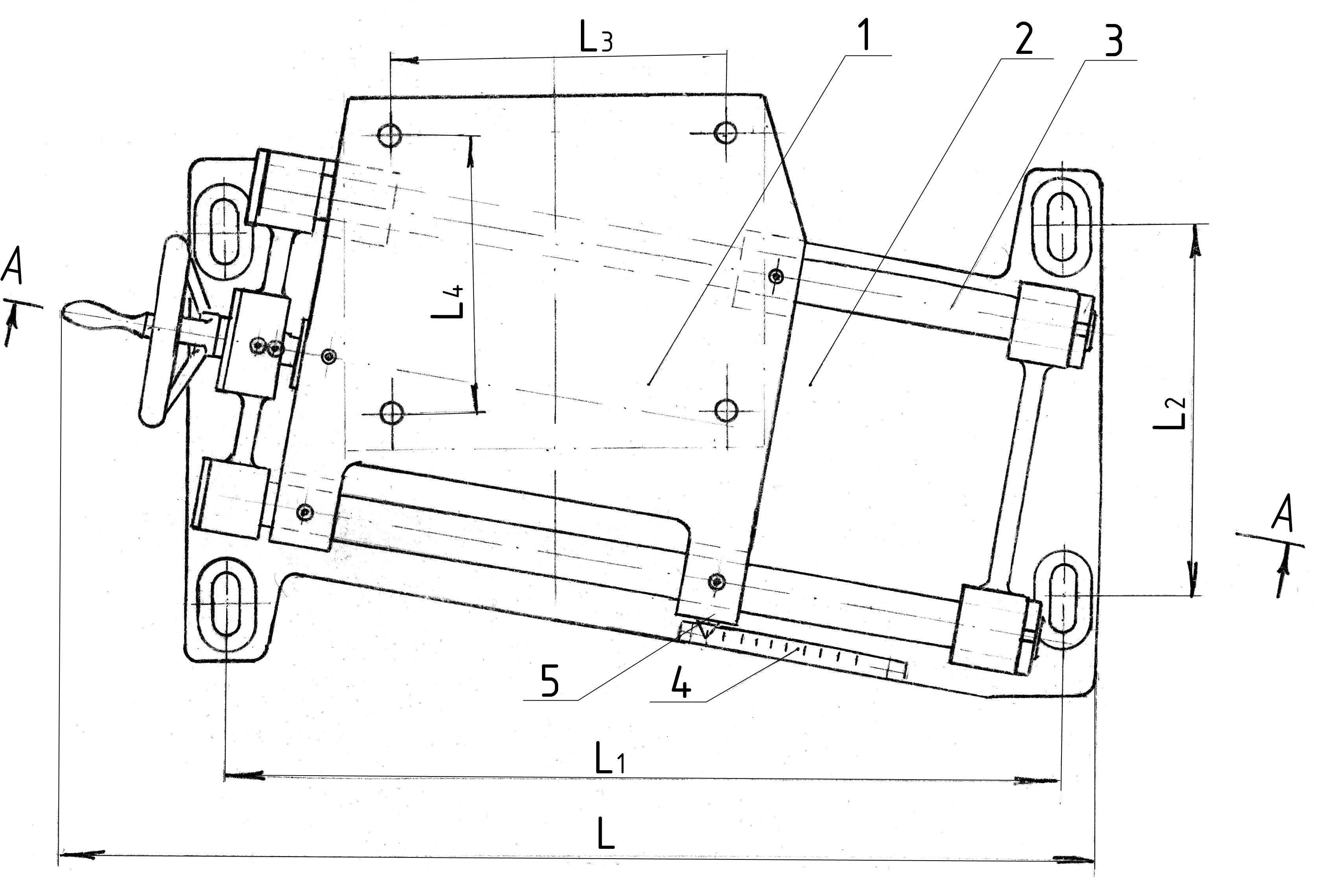

Приложение 7

Приложение 8

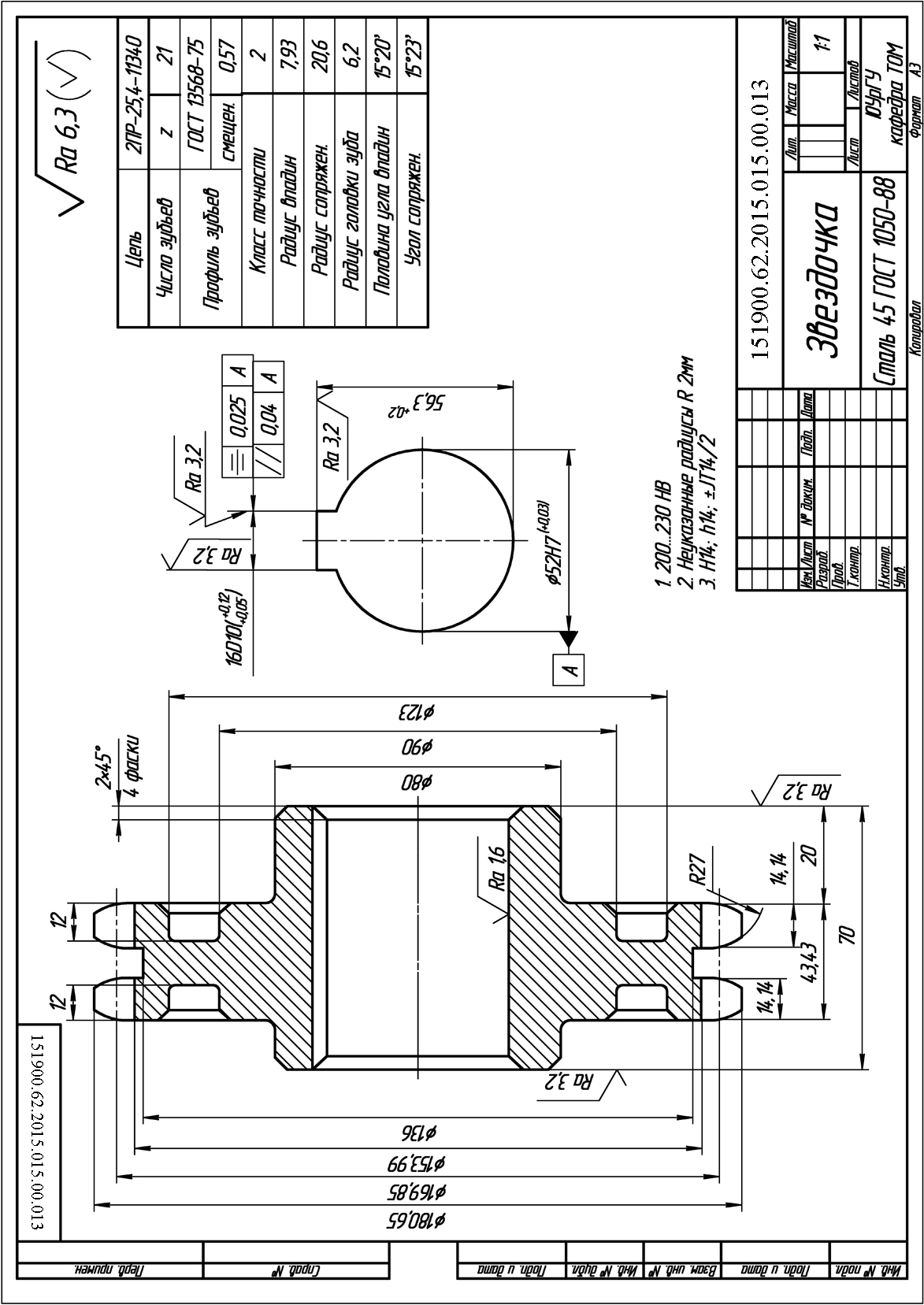

1. Допуск соосности подшипников скольжения поз. 6, 8, 0,04 мм.

2. Допуск параллельности направляющих поз.3, 0,05 мм.

3. Регулировку положения салазок поз.1, обеспечить винтом поз.7.

4. Подшипники скольжения поз.6,8 и качения поз.9, смазать ЦИАТИМ 201 ГОСТ 6267-74.

Приложение 11

Толкатель к стыковой сварочной машине

Проектный расчет

Рис.6. Геометрические и силовые параметры цепной передачи

1. Определить шаг цепи р, мм

,

,

где а) Т 1 - вращающий момент на ведущей звездочке (на тихоходном валу редуктора), Н×м;

б) К э - коэффициент эксплуатации, который представляет собой произведение пяти поправочных коэффициентов, учитывающих различные условия работы передачи (табл.6)

К Э =К Д ×К С ×К q ×К рег ×К р;

в) Z 1 - число зубьев ведущей звездочки

где u - передаточное число цепной передачи (u =i ц). Полученное значение Z l округлить до целого нечетного числа, что в сочетании с нечетным числом зубьев ведомой звездочки Z 2 (см. п. 2) и четным числом звеньев цепи l p (см. п. 5) обеспечит более равномерное изнашивание зубьев и шарниров;

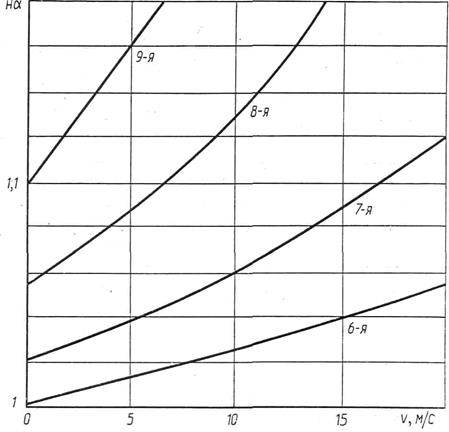

г) [ Р ц ]- допускаемое давление в шарнирах цепи, Н/мм 2 , зависит от частоты вращения ведущей звездочки n 1 , об/мин (частоты вращения тихоходного вала редуктора), ожидаемого шага цепи р;

д) n - число рядов цепи. Для однорядных цепей типа ПР n= I.

Полученное значение шага р округлить до ближайшего стандартного по табл. 5П.

2. Определить число зубьев ведомой звездочки

Полученное значение Z 2 округлить до целого нечетного числа. Для предотвращения соскакивания цепи:

Значения поправочных коэффициентов К . Таблица 6

| Условия работы передачи | Коэффициент | |||

| обозначение | значение | |||

| Динамичность нагрузки | К Д | 1,2…1,5 | ||

| К рег | 0,8 1,25 | |||

| Динамичность нагрузки | Равномерная Переменная или толчкообразная | К Д | 1,2…1,5 | |

| Регулировка межосевого расстояния | Передвигающимися опорами Нажимными звездочками Нерегулируемые передачи | К рег | 0,8 1,25 | |

| Положение передачи | Наклон линии центров звездочек к горизонту, град | q=0…40 q=40…90 | К В | 1,15 1,05 |

| q£60 q>60 | К q | 1,25 | ||

| Способ смазывания | Непрерывный (в масляной ванне или от насоса) Капельный Периодический | К с | 0,8 1,5 | |

| Режим работы | Односменная Двухсменная Трехсменная | К р | 1,25 1,5 |

Допускаемое давление в шарнирах роликовых цепей [р ц ], Н/мм 2 . Таблица 7

3. Определить фактическое передаточное число u ф и проверить его отклонение Du. от заданного

;  .

.

4. Определить оптимальное межосевое расстояние a, мм.

Из условия долговечности цепи а= (30 ... 50) р. Тогда

- межосевое расстояние в шагах.

- межосевое расстояние в шагах.

5. Определить число звеньев цепи l р

Полученное значение l p округлить до целого четного числа.

6. Уточнить межосевое расстояние a р в шагах

Полученные значения a p ,a (см. п.7), l (см. п. 8) не округлять до целого числа.

7. Определить Фактическое межосевое расстояние a , мм

![]()

Для обеспечения возможности устранения провисания цепи принять монтажное межосевое расстояние

![]()

8. Определить длину цепи l , мм

9. Определить диаметр звездочек, мм. Диаметр делительной окружности:

-ведущей звездочки;

-ведущей звездочки;

-ведомой звездочки.

-ведомой звездочки.

Диаметр окружности выступов:

-ведущей звездочки;

-ведущей звездочки;

-ведомой звездочки,

-ведомой звездочки,

где К = 0,7 - коэффициент высоты зуба;

;

;  -коэффициенты числа зубьев ведушей, ведомой звездочек соответственно; - геометрическая характеристика зацепления (см. табл. 5П).

-коэффициенты числа зубьев ведушей, ведомой звездочек соответственно; - геометрическая характеристика зацепления (см. табл. 5П).

Диаметр окружности впадин:

Ведушей звездочки;

Ведомой звездочки.

Проверочный расчет

10. Проверить частоту вращения меньшей звездочки n 1 , об/мин

где n 1 - частота вращения тихоходного вала редуктора;

- допускаемая частота вращения.

- допускаемая частота вращения.

11. Проверить число ударов цепи о зубья звездочек U, c -1

- pасчетное число ударов цепи;

- pасчетное число ударов цепи;

Допускаемое число ударов.

12. Определить фактическую скорость цепи v, м/с

.

.

13. Определить окружную силу, передаваемую цепью F t , H

,

,

где P 1 - мощность на ведущей звездочке, кВт.

14. Проверить давление в шарнирах цепи Р Ц, Н/мм 2:

Пригодность рассчитанной цепи определяется соотношением .

Перегрузка цепи не допускается. В таких случаях можно взять цепь типа IIP с большим шагом P и повторить проверку давления P Ц в шарнирах, либо увеличить число зубьев Z 1 рассчитываемой цепи и повторить расчет передачи.

15. Проверить прочность цепи. Прочность цепи проверяется соотношением , где - соответственно допускаемый и расчетный коэффициенты запаса прочности для роликовых цепей

где F р - разрушающая нагрузка цепи, Н (табл. 5П); F t - окружная сила, передаваемая цепью, Н; К д - коэффициент, учитывающий характер нагрузки (см. п.1); F о - предварительное натяжение цепи, Н

![]() ,

,

где К f - коэффициент провисания; К f = 6 для горизонтальных передач;

К f = 3 - для передач, наклонных к горизонту до 40°;

К f = 1 - для вертикальных передач; q - масса 1 м цепи, кг/м;

a - межосевое расстояние, м; g =9,81 м/с 2 - ускорение свободного падения;

F v - натяжение цепи от центробежных сил, Н:

![]() ,

,

где v- фактическая скорость цепи (см. п. 12).

Допускаемый коэффициент запаса прочности [S]

для роликовых (втулочных) цепей при Z 1 = 15...30.

Таблица 8

| Шаг р, мм | Частота вращения меньшей звездочки n 1 , об/мин | ||||||||

| 12,7 | 7,1 | 7,3 | 7,6 | 7,9 | 8,2 | 8,5 | 8,8 | 9,4 | |

| 15,875 | 7,2 | 7,4 | 7,8 | 8,2 | 8,6 | 8,9 | 9,3 | 10,1 | 10,8 |

| 19,05 | 7,2 | 7,8 | 8,4 | 8,9 | 9,4 | 9,7 | 10,8 | 11,7 | |

| 25,4 | 7,3 | 7,6 | 8,3 | 8,9 | 9,5 | 10,2 | 10,8 | 13,3 | |

| 31,75 | 7,4 | 7,8 | 8,6 | 9,4 | 10,2 | 11,8 | 13,4 | - | |

| 38,1 | 7,5 | 8,9 | 9,8 | 10,8 | 11,8 | 12,7 | - | - | |

| 44,45 | 7,6 | 8,1 | 9,2 | 10,3 | 11,4 | 12,5 | - | - | - |

| 50,8 | 7,7 | 8,3 | 9,5 | 10,8 | - | - | - | - |

16. Определить силу давления цепи на вал F on , Н:

![]() ,

,

где K B - коэффициент нагрузки вала (см. табл. 8).

При ударной нагрузке значение K B увеличить на 10 ...15 %.

На тихоходном валу редуктора расположена ведущая звёздочка цепной передачи. Исходные данные для расчёта:

Р = 6,92 кВт; n = 301,21 мин -1

Т = 219,47Н·м i Ц = u = 3

ω=31,53с -1

Решение

1. Определяем шаг цепи по формуле:

Принимаем стандартное значение шага цепи (с запасом) по табл. 5П,

Р = 38,1 мм, где Т 1 = 219,47Н·м

значения коэффициентов определяем по табл. 6;

К Д = 1,2; К С = 1,5 (при периодическом способе смазки); К θ = 1,0 (при горизонтальной передаче); К РЕГ = 1,25 (при нерегулируемой передаче); К Р = 1,25 (при двухсменном режиме работы передачи); Z 1 – число зубьев малой звёздочки

Принимаем Z 1 = 23

– допускаемое давление в шарнирах цепи при n 1 = 301,21 мин -1 , и

р = 38,1 мм. [Р Ц ] = 26 Н/мм 2 (табл. 7); v = 1 (при однорядной цепи).

2. Определяем число зубьев ведомой звёздочки

Принимаем Z 2 = 69; Z 2

3. Определяем фактическое передаточное число

4. Определяем оптимальное межосевое расстояние из условия долговечности цепи

Принимаем а = 1500 мм, тогда межосевое расстояние в шагах

5. Определяем число звеньев цепи

Принимаем l P = 126

6. Уточняем межосевое расстояние а Р в шагах:

7. Определяем фактическое межосевое расстояние

Принимаем окончательное межосевое расстояние с учётом устранения провисания цепи от собственного веса

8. Определяем длину цепи

9. Определяем диаметры звёздочек:

делительной окружности

окружности выступов

d 1 = 11,1 мм – табл. 5П

окружности впадин

Проверочный расчёт

10. Проверяем частоту вращения меньшей звёздочки по условию

n 1 ≤

Допускаемая частота вращения

n 1 =301,21мин -1 < =398мин -1

условие выполняется.

11. Проверяем число ударов цепи о зубья звёздочки по условию

U ≤ [U]

Расчётное число ударов цепи

Допускаемое число ударов

U=3,67 < [U]=13,3

условие соблюдается.

12. Фактическая скорость цепи

13. Окружная сила, передаваемая цепью

14. Проверяем давление в шарнирах цепи по условию

![]()

Площадь проекций опорной поверхности шарнира

b 3 = 25,4 мм 2 – табл. 5П

![]()

= 26 Н/мм 2 – табл. 7

P Ц = 15,67 Н/мм 2 < = 26 Н/мм 2 .

Рассчитываемая цепь пригодна к работе.

15. Проверяем прочность цепи по соотношению

S ≥ [S]

Предварительное натяжение цепи

К f = 6,0 – для горизонтальных цепей – учитывает провисание;

q = 5,5 кг/м – масса 1 м цепи (табл. 5П);

g = 9,81 м/с 2 ;

К Д = 1,2 (см. п.1).

Натяжение цепи от центробежной силы, Н

F P = 12700 даН = 127кН – разрушающая нагрузка цепи, табл. 5П.

Допускаемый коэффициент запаса прочности для роликовых цепей по табл. 8. [S] = 9,8

S = 51,3 > [S] = 9,8

Условие прочности выполняется.

16. Определяем силу давления цепи на вал

K B = 1,15 – табл.6.

Расчет зубчатой передачи

Прежде, чем приступить к расчету зубчатых передач, необходимо изучить основные критерии их работоспособности /1/ c 126...128.

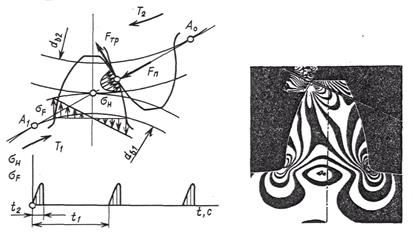

При передаче крутящего момента (рис. 7,а) в зацеплении кроме нормальной силы F n действует сила трения F тр =F n ∙f , связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии (рис. 7,б).

Решающее влияние на его работоспособность оказывают два основных напряжения: контактное напряжение σ H и напряжение изгиба σ F . Для каждого зуба эти напряжения изменяются во времени по прерывистому отнулевому циклу (см. рис. 7,а). Время действия напряжений за один оборот колеса (t 1) равно продолжительности зацепления одного зуба (t 2).

Переменные напряжения являются причиной усталостного разрушения зубьев: поломка зубьев от напряжений изгиба (рис. 8,а), выкрашивание поверхности зуба от контактных напряжений (рис. 8,б), с контактными напряжениями и трением в зацеплении связаны также износ (рис. 8,в), заедание и другие повреждения поверхности зубьев.

Рис. 8. Виды повреждения зубьев

Расчет на контактную прочность является основным для закрытых (работающих в условиях обильного смазывания) передач. Цель расчета - предупредить усталостное выкрашивание рабочих поверхностей зубьев за заданный срок службы. Расчет на изгиб является основным для зубьев открытых передач при высокой поверхностной твердости. Цель расчета на изгиб - предотвратить поломку зуба.

Обратите внимание на определение усилий, действующих в зубчатых передачах и являющихся исходными для расчета зубьев, валов и подбора подшипников. Следует помнить, что расчет зубчатых передач выполняется по расчетным нагрузкам. Эти нагрузки больше номинальных (теоретических), так как из-за деформации колес, валов, опор, корпусных деталей и неизбежных погрешностей при их изготовлении и монтаже, возникают дополнительные динамические нагрузки. Расчетная нагрузка

где Т, F t - номинальная нагрузка (вращающий момент на валу и окружная сила); К - коэффициент расчетной нагрузки

K β - коэффициент концентрации нагрузки, зависит, в основном, от асимметрии расположения колес относительно опор и относительной ширины колеса Ψ bd = , которые влияют на деформацию деталей и перекос зуба; K υ - коэффициент динамической нагрузки, зависит, в основном, от окружной скорости и точности изготовления зубчатых колес; K β ,K υ выбирают по таблицам и графикам.

При проектном расчете принимают ориентировочно К=1,1... 1,5. Меньшее значение принимают при прирабатывающихся материалах (HB≤ 350) при симметричном расположении колес для непрямых зубьев.

Уясните, что правильный выбор материала для зубчатых колес определяет габариты и стоимость передачи. Сталь в настоящее время - основной материал для изготовления зубчатых колес. Если нет особых требований в отношении габаритов передачи следует выбирать материалы со средними механическими характеристиками, с твердостью ≤ 350НВ (термообработка нормализация или улучшение). При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей прирабатываемости твердость шестерни НB 1 назначается больше твердости колеса НB 2 на (20 ... 50) НB.

Выбор материала, термообработки и твердости. Таблица 9

| Параметр | Для передач с прямыми и непрямыми зубьями при малой (P≤2 кВт) и средней (Р≤10 кВт) мощности; HB 1ср -HB 2ср =20...50 | Для передач с непрямыми зубьями при средней (P≤10 кВт) мощности; НВ 1 ср -НВ 2ср ≥70 | |||

| Шестерня, червяк | Колесо | Шестерня, червяк | Колесо | ||

| Материал | Стали 35, 40, 45, 40Х, 40ХН, 35ХМ | Стали 40Х, 40ХН, 35ХМ | |||

| Термообработка | Улучшение Нормализация | Улучшение+ +закалка ТВЧ | Улучшение | ||

| Твердость | ≤350НВ | ≥45 HRC э | ≤350 HB | ||

| Допускаемое напряжение при числе циклов перемены напряжений N HO ; N FO , Н/мм 2 | [σ] Ho | 1,8НВ ср +67 | 14HRC эср + +170 | 1,8 HB ср + +67 | |

| [σ] Fo | 1,03 НВ ср | при m ≥ 3 мм | 1,03 НВ ср | ||

| при m< 3 мм | |||||

Примечания: l. B зубчатых передачах марки сталей шестерни и колеса выбрать одинаковыми. При этом для передач, к размерам которых не предъявляют высоких требований, следует применять дешевые марки сталей типа 40, 40Х. 2. Для колес открытых передач большого диаметра (D≥500 мм) применить стальное литье (35Л, 40Л, 45Л, 40ГЛ, термообработка -норма-лизация, улучшение) в паре с кованой шестерней из стали соответствующей марки.

Допускаемые контактные напряжения при расчете на контактную прочность определяются отдельно для зубьев шестерни [σ] H 1 и колеса [σ] H 2 .

Механические характеристики сталей. Таблица 10

| Марка стали | D пред,мм | S пред, мм | Термооб-работка | Твердость заготовки | σ в | σ т | σ -1 |

| Поверхность и сердцевина | Н/мм 2 | ||||||

| Любой | Любая | Н | 163...192 НВ | ||||

| У | 192...228 НВ | ||||||

| Любой | Любая | Н | 179...207 НВ | ||||

| У | 235...262 НВ | ||||||

| У | 269...302 НВ | ||||||

| 40Х | У | 235...262 НВ | |||||

| 40Х | У | 269...302 НВ | |||||

| 40Х | У+ТВЧ | 269...302 НВ | |||||

| 40ХН | У | 235...262 НВ | |||||

| 40ХН | У | 269...302 НВ | 920" | ||||

| 40ХН | У+ТВЧ | 269...302 НВ | |||||

| 35ХМ | У | 235...262 НВ | |||||

| 35ХМ | У | 269...302 НВ | |||||

| 35ХМ | У+ТВЧ | 269...302 НВ | |||||

| 35 Л | Любой | Любая | H | 163...207 НВ | |||

| 40Л | » | » | H | 147 НВ | |||

| 45Л | У | 207...235 НВ | |||||

| 40ГЛ | У | 235...262 НВ |

Примечания: 1. В графе «Термообработка» принятыследующие обозначения: Н-нормализация, У-улучшение, ТВЧ-закалка токами высокой частоты.2. Для цилиндрическихи конических колес свыточками принять меньшее иззначений С заг, S заг.

[σ] H 1 =K HL 1 [σ] HO 1 ; [σ] H 2 =K HL 2 [σ] HO 2

где [σ] H 01 , [σ] H 02 - допускаемое контактное напряжение соответствующее пределу контактной выносливости при числе циклов перемены напряжений N HO (табл. 11); K HL - коэффициент долговечности

K HL = ,

где N - число циклов перемены напряжений за весь срок службы

N=573ω ∙L h ,

где ω - угловая скорость соответствующего вала, сек -1 ; L h –срок службы привода, час.

Определение K HL с учетом графика нагрузки привода приводится в литературе /2/ c 15...16.

Для нормализованных и улучшенных колес 1,0≤ K HL ≤2,6.

Если N > N HO , то принимают K HL = 1.

Значение числа циклов N HO . Таблица 11

Цилиндрические и конические зубчатые передачи с прямыми и непрямыми зубьями при НB 1ср -НB 2ср = 20 ... 50 рассчитывают по меньшему значению [σ] H , т.е. по менее прочным зубьям зубчатой пары.

Зубчатые передачи с непрямыми зубьями при HB 1ср -HB 2ср ≥70 и твердости зубьев колеса ≤ 350 НB рассчитывают по среднему допускаемому контактному напряжению

[σ] H =0.45([σ] H 1 + [σ] H 2),

при этом [σ] H не должно превышать 1,23[σ] H 2 .

Допускаемые напряжения при расчете на изгиб определяют для шестерни и колеса отдельно

[σ] F 1 =К FL 1 [σ] F 01 ; [σ] F 2 =K FL 2 [σ] F 02 ,

где [σ] F 0 - допускаемое напряжение изгиба, соответствующее пределу выносливости по изгибу при числе циклов перемен напряжений N fo (табл. 9); K fl - коэффициент долговечности

K FL = ,

где N F 0 - число циклов перемен напряжении, соответствующих пределу выносливости. Для всех сталей N fo = 4∙10 6 . При твердости НB≤ 350.

1 ≤ K FL ≤ 2.08 .

Если N>N F 0 , принимают K fl =1.

При проектном расчете цилиндрической зубчатой передачи придерживайтесь приведенной ниже последовательности

1. Выбрать материал для зубчатой передачи и определить допускаемые напряжения для расчета на контактную выносливость и изгиб.

2. Определить межосевое расстояние передачи a w , мм

a w =К а (u+1)

,

,

где K а =43 для косозубых и шевронных передач;

K a =49.5 для прямозубых;

Ψ a = - коэффициент ширины венца колеса;

Ψ a принимают из ряда стандартных чисел: 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63 в зависимости от положения колес относительно опор: при симметричном расположении 0,4…0,5; при несимметричном 0,25…0,4; при консольном 0,2…0,25.

u- передаточное число редуктора; T 2 - вращающийся момент на тихоходном валу редуктора, H∙м; [σ] H - допускаемое контактное напряжение; K н b - коэффициент концентрации нагрузки. Для прирабатывающихся зубьев при постоянной нагрузке K H b = 1.

Полученное значение межосевого расстояния a w округлить до ближайшего значения из ряда нормальных линейных размеров (табл. 1П).

3. Определить модуль зацепления m , мм

m ≥

где K m = 6,8 - для прямозубых передач; K m = 5,8 – для косозубых и шевронных;

d 2 = делительный диаметр колеса, мм; b 2 = Ψ a ∙a w -ширина венца колеса, мм;

[σ] F -допускаемое напряжение изгиба материала колеса с менее прочным зубом, Н/мм 2 .

Определить модуль зацепления из условия m = (0,01…0,02) и выбрать его значение из стандартного ряда ряда чисел (не менее высчитанного ранее).

m, мм 1-й ряд -1,0; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10

2-й ряд -I,25; I,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9

При выборе модуля 1~й ряд предпочтителен. В силовых зубчатых передачах при HB≤ 350 принять m > 1 мм.

4. Определить угол наклона зубьев β min для косозубых и шевронных передач

β min =arcsin .

В косозубых передачах принимают β = 8° ... 20°; в шевронных - β= 25° ... 40°.

5. Определить суммарное число зубьев шестерни и колеса для прямозубых колес Z ∑ = Z 1 +Z 2 = ; для косозубых и шевронных Z ∑ = Z 1 +Z 2 = ![]() .

.

Полученное значение Z ∑ округлить в ближайшую сторону до целого числа.

6. Уточнить действительную величину угла наклона зуба

Точность вычисления угла β до пятого знака после запятой

7. Определить число зубьев шестерни

Значение Z 1 округлить до ближайшего целого числа. Из условия уменьшения шума и отсутствия подрезания зуба рекомендуется: Z 1 ≥17.

При получении Z 1 ≤17, принять Z 1 =17, или проектировать нарезание зубьев с положительным смещением инструмента. С методикой расчета такого зубчатого зацепления можно познакомится в литературе: /2/ c 21...22.

8. Определить число зубьев колеса

Z 2 = Z ∑ -Z 1 .

9. Определить фактическое передаточное число u ф и проверить его отклонение Δu от заданного u: u ф = ;

Δu= ![]() ≤ 4% .

≤ 4% .

10. Определить фактическое межосевое расстояние:

a w = - для прямозубых передач;

a w =  -для косозубых передач.

-для косозубых передач.

11. Определить основные геометрические параметры передачи по формулам приведенным в табл. 12.

Рис. 9. Геометрические параметры цилиндрической зубчатой передачи.

Точность вычисления диаметров колес до 0,01 мм. Значение ширины венцов зубчатых колес округляют до целого числа по нормальным линейным размерам (табл. 1 П).

Геометрические параметры зубчатых колес. Таблица 12

Проверочный расчет

12. Проверить межосевое расстояние:

13. Проверить пригодность заготовок колес (см. табл. 10).

14. Проверить контактные напряжения σ H , Н /мм 2:

σ H =K

где К = 436 -для прямозубых колес; K= 376 -для косозубых и шевронных колес.

F t = -окружная сила в зацеплении, Н;

K Н a -коэффициент, учитывающий распределение нагрузки между зубьями; K H a = 1 - для прямозубых колес; для косозубых колес К Н a определяется по графику на рис.10 в зависимости от окружной скорости колес v = , м/с и степени точности передачи (табл.13); K Hυ -коэффициент динамической нагрузки (табл. 14).

Рис. 10 График для определения коэффициента K H a по кривым степени точности

Допускается недогрузка передачи (σ H <[σ] H) не более 15 %, перегрузка (σ H >[σ] H) до 5 %. Если условие не соблюдается, следует увеличить межосевое расстояние a w , ширину колес либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые напряжения и повторить весь расчет передачи.

15. Проверить напряжения изгиба зубьев шестерни σ F 1 и колеса σ F 2 , H/мм 2: σ F 2 =Y F 2 ∙Y β ∙ ∙K F a ∙K Fβ ∙K Fυ ≤[σ] F 2 ;

σ F 1 =σ F 2 ∙ ≤[σ] F 1 ,

где m -модуль зацепления, мм; b 2 -ширина зубчатого венца колеса, мм; F t -окружная сила в зацеплении, Н; K F a =1 для прямозубых колес. Для косозубых и шевронных в зависимости от степени точности:

Значения коэффициентов K Hυ и K Fυ при НВ 2 ≤350. Таблица 14

| Степень точности | Коэффициент | Окружная скорость v, м/с | |||||

| К Hυ K F υ | 1,03 1,01 1,06 1,02 | 1,06 1,02 1,13 1,05 | 1,12 1,03 1,26 1,10 | 1,17 1,04 1,40 1,15 | 1,23 1,06 1,58 1,20 | 1,28 1,07 1,67 1,25 | |

| К Hυ K F υ | 1,04 1,02 1,08 1,03 | 1,07 1,03 1,16 1,06 | 1,14 1,05 1,33 1,11 | 1,21 1,06 1,50 1,16 | 1,29 1,07 1,67 1,22 | 1,36 1,08 1,80 1,27 | |

| К Hυ K F υ | 1,04 1,01 1,10 1,03 | 1,08 1,02 1,20 1,06 | 1,16 1,04 1,38 1,11 | 1,24 1,06 1,58 1,17 | 1,32 1,07 1,78 1,23 | 1,4 1,08 1,96 1,29 | |

| К Hυ K F υ | 1,05 1,01 1,13 1,04 | 1,1 1,03 1,28 1,07 | 1,2 1,05 1,50 1,14 | 1,3 1,07 1,77 1,21 | 1,4 1,09 1,98 1,28 | 1,5 1,12 2,25 1,35 |

Примечание. В числителе приведены данные для прямозубых в знаменателе - для косозубых и колес с круговыми зубьями.

К Fβ =1 -для прирабатывающихся зубьев; К Fυ -по табл.13; Y F 1 и Y F 2 -коэффициенты формы зуба, определяются по табл.15, в зависимости от числа зубьев шестерни Z 1 и колеса Z 2 -для прямозубых колес. Для косозубых колес и шевронных колес – в зависимости от эквивалентного числа зубьев шестерни Z υ 1 = и колеса Z υ 2 = ; Y β =1 -для прямозубых колес; Y β =1- -для косозубых колес;

[σ] F 1 и [σ] F 2 - допускаемые напряжения шестерни и колеса, Н/мм 2 .

Коэффициенты формы зуба Y F 1 и Y F 2. Таблица 15

| z или z υ | Y F | z υ | Y F | z υ | Y F | z υ | Y F | z υ | Y F | z υ | Y F |

| 4,28 | 3,92 | 3,80 | 3,66 | 3,61 | 3,62 | ||||||

| 4,27 | 3,90 | 3,78 | 3,65 | 3,61 | ∞ | 3,63 | |||||

| 4,07 | 3,88 | 3,75 | 3,62 | 3,60 | |||||||

| 3,98 | 3,81 | 3,70 | 3,62 | 3,60 |

Примечание. Коэффициенты формы зуба Y F соответствуют коэффициенту смещения инструмента х=0.

Если при проверочном расчете σ F значительно меньше [σ] F , то это допустимо, так как нагрузочная способность закрытых зубчатых передач ограничивается контактной прочностью.

Звёздочка для тяговых разборных цепей – это профилированное колесо, имеющее на своей внешней поверхности зубья, предназначенные для того, чтобы входить в зацепление с гусеницей, цепью или другим изделием, имеющим зазубрины или выемки.

Звёздочки отличаются как от зубчатых колес, так и от шкивов. Основное их отличие от последних состоит в том, что в непосредственное зацепление друг с другом они никогда не входят. Что касается шкивов, то они имеют гладкие поверхности, которые входят в сцепление с ремнями, в то время как на звездочках наличествуют зубья.

Цепные звездочки , это колеса, изготовленные из металлов, а используются они для того, чтобы обеспечивать надежное зацепление роликов, которыми снабжена приводная цепь. Одной из главных характеристик звездочек является количество зубьев. Кроме того, они могут иметь один или несколько их рядов, и в зависимости от этого подразделяются на однорядные и многорядные.

Звездочки для тяговых разборных цепей широко применяются в системах передачи крутящего момента, используемых в сельскохозяйственном и промышленном оборудовании, гусеничном транспорте, разнообразных строительных механизмах и т.п.

Помимо них есть также и звездочки натяжные, применяемые для того, чтобы предотвращать сильное провисание цепей. Чаще всего их устанавливают на ведомых ветвях.

Звездочки для тяговых приводных цепей входят в состав цепных передач и являются одними из их основных элементов. Сами же приводы состоят из двух звездочек, одна из которых является ведущей, а другая – ведомой в зависимости от того, на каком именно валу они располагаются.

Цепные трансмиссии весьма популярны и широко используются в разнообразных машинах и механизмах благодаря тому, что они обладают высокой нагрузочной способностью, большим коэффициентом полезного действия, и способны передавать значительную мощность. Кроме того, эти системы имеют постоянное среднее передаточное отношение.

В зависимости от того, насколько точно изготовлены звездочки , из какого именно материала они произведены, каким образом осуществлена их термообработка, каково качество поверхности зубьев, во многом зависит работа цепной передачи.

Форма звездочек , а также то, какие именно конструктивные размеры они имеют, зависят от нескольких факторов. Основными из них являются передаточное отношение, которое необходимо обеспечить, а также параметры выбранной цепи. Именно от этого в решающей степени зависит то, сколько именно зубьев должна иметь звездочка. Что касается основных характеристик и параметров этих деталей, то они определяются стандартом ГОСТ 13576-81 .

По ГОСТ 591-69 профилируются звездочки , предназначенные для использования в комбинации с втулочными и роликовыми цепями. Зубья таких звездочек имеют рабочие профили, которые очерчиваются дугами, соответствующими окружностям. Звездочки с зубьями, рабочие профили которых прямолинейны, применяются для зубчатых цепей. Форма поперечного сечения профиля звездочки зависит от того, сколько она имеет рядов.

Основным требованиями к материалу, из которого изготавливаются звездочки , являются способность противостоять ударным нагрузкам и износостойкость. Чаще всего для выпуска звездочек применяются стали 45 , 40 , 40Х и некоторые другие, причем они подвергаются закалке до твердости HRC 40 …50 . Используется также цементируемая сталь марок 20Х , 15 ,20 , которая калится до твердости HRC 50 …60 . Для производства тех звездочек, которые используются в тихоходных передачах, используется модифицированный или серый чугун марок СЧ 20 , СЧ 15 . Применяются сейчас и звездочки, снабженные пластмассовыми зубчатыми венцами, которые обеспечивают низкий уровень шума и пониженный износ цепи.

Звездочки для тяговых разборных цепей являются обязательными элементами цепных передач, которые по-прежнему остаются очень востребованными для применения в различных машинах и механизмах.

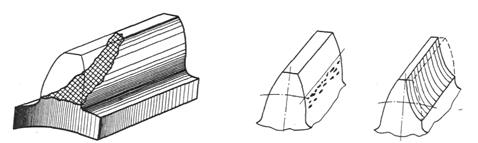

Размеры зубчатых венцов звездочек (по ГОСТ 591-69) для роликовых и втулочных цепей представлены на рис. 7 и 8.

Примечание

:

нижеприведенные размеры необходимы

для выпуска чертежей звездочек цепной

передачи. Для выполнения сборочного

чертежа привода достаточно произвести

расчет делительного диаметра

,

диаметра окружности выступов и размеров, представленных на рис. 8.

и размеров, представленных на рис. 8.

Исходные данные : шаг цепи t , число зубьев звездочки z , диаметр элемента зацепления d 1 (по таблице 1 приложения)

Делительный

диаметр

.

.

Диаметр окружности выступов .

Радиус впадин .

Диаметр

окружности впадин

.

.

Радиус сопряжения .

Радиус головки зуба .

Половина

угла впадины

.

.

Угол

сопряжения

.

.

Половина

угла зуба

.

.

Смещение

центров дуг впадин

.

.

Примечание

:

Если звездочка цепной передачи выполняется

без смещения центров дуг впадин, то

.

.

Прямой участок профиля .

Расстояние

от центра дуги впадины до центра дуги

выступа зуба

.

.

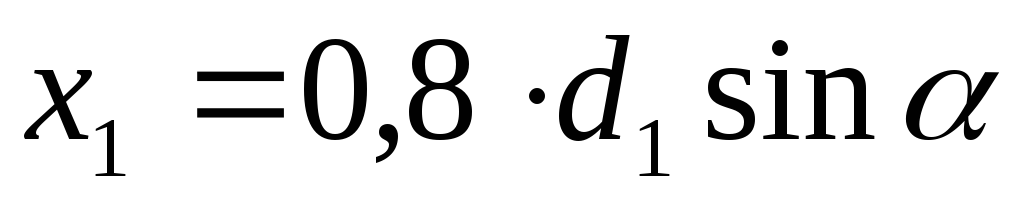

Координаты

точки

![]() :

: ;

; .

.

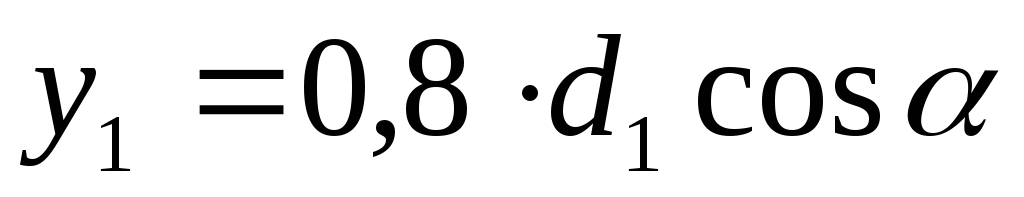

Координаты

точки

:

: ;

; .

.

Радиус

закругления зуба наименьший

.

.

Расстояние

от вершины зуба до линии центра дуг

закругления

.

.

Диаметр проточки .

Радиус

закругления  =

1,6 мм при шаге цепи

=

1,6 мм при шаге цепи до 35 мм;

до 35 мм;

=

2,5 мм при шаге цепи

=

2,5 мм при шаге цепи

свыше 35 мм.

свыше 35 мм.

Ширина зуба для однорядной цепи .

Ширина зуба для двух- и трехрядной цепи .

Ширина

венца для двух- и трехрядной цепи

.

.

Диаметр

окружности выступов

вычисляют с точностью до 0,1 мм; остальные

линейные размеры – до 0,01 мм, а угловые

– до 1.

вычисляют с точностью до 0,1 мм; остальные

линейные размеры – до 0,01 мм, а угловые

– до 1.

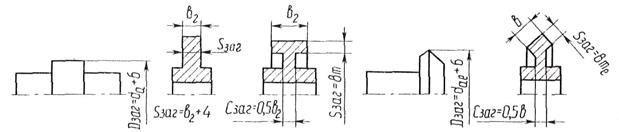

3.2 Конструкция ступицы и диска звездочек цепных передач

Конструкция ступицы и диска звездочек цепных передач представлены на рис. 9.

|

|

|

Рис. 9. Конструкция звездочки цепной передачи. |

Значение диаметра вала берется из конструкции механизмов, которые соединяются цепной передачей.

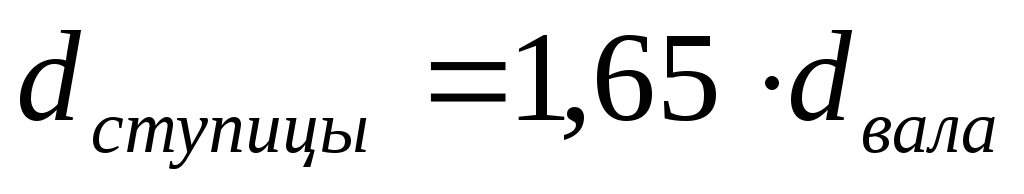

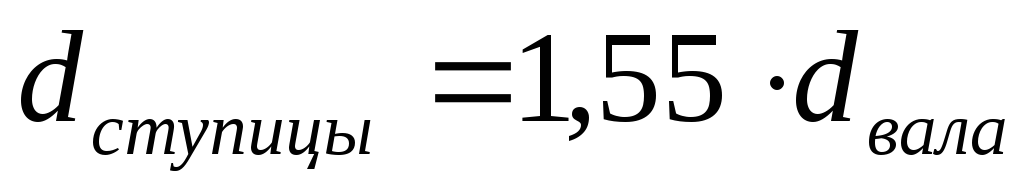

Диаметр ступицы обычно берут:

–для

ступиц из чугуна;

–для

ступиц из чугуна;

–для

стальных ступиц.

–для

стальных ступиц.

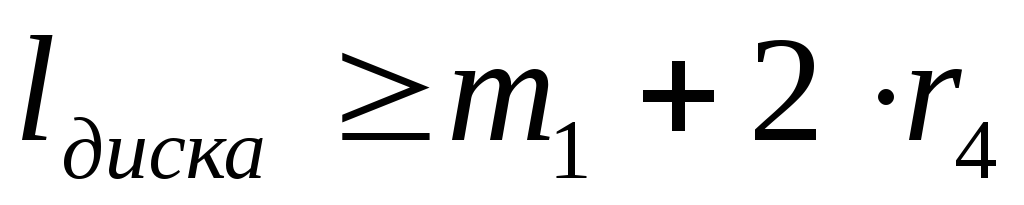

Длина ступицы ориентировочно равна , окончательно ее принимают с учетом результатов расчета шпоночного или шлицевого соединения.

У

звездочек больших диаметров диск имеет

увеличенную толщину для увеличения

жесткости. Ширина диска

.

Звездочки небольших диаметров в этом

не нуждаются. У них ширина диска

.

Звездочки небольших диаметров в этом

не нуждаются. У них ширина диска .

.

Вычисленные

значения

,

, ,

, и

и округляются до значения из ряда

стандартных чисел (

округляются до значения из ряда

стандартных чисел ( – в меньшую сторону, остальные – в

большую).

– в меньшую сторону, остальные – в

большую).

Предельные отклонения и допуски на некоторые размеры звездочек приведены в таблице 2 приложения.

3.3 Материалы звездочек цепных передач

Основные материалы для звездочек цепных передач – среднеуглеродистые и легированные стали 45, 40Х, 50Г2, 35ХГСА, 40ХН с поверхностной или общей закалкой до твердости 45…55 HRC, или цементируемые стали 15, 20Х, 12ХН3А с цементацией на 1…1,5 мм и закалкой до 55…60 HRC.

При

необходимости бесшумной и плавной

работы передач

5

кВт и

5

кВт и 8

м/с можно изготовлять венцы звездочек

из пластмасс – текстолита, полиформальдегида,

полиамидов, что приводит к снижению

шума и к повышению долговечности цепей

(в связи со снижением динамических

нагрузок).

8

м/с можно изготовлять венцы звездочек

из пластмасс – текстолита, полиформальдегида,

полиамидов, что приводит к снижению

шума и к повышению долговечности цепей

(в связи со снижением динамических

нагрузок).

Звездочки тихоходных передач (до 2 м/с) с большим числом зубьев и шаге до 25,4 мм при отсутствии ударных нагрузок допускается изготовлять из чугуна не ниже марки СЧ 18-36 с последующей термической обработкой (твердость венца HB 363…429). В неблагоприятных условиях, с точки зрения износа, например, сельскохозяйственных машинах, применяют антифрикционный и высокопрочный чугун с закалкой.