Материалы зубчатых колес

Материал зубчатых колес должен обладать определенными технологическими и физическими свойствами. К примеру, он должен хорошо обрабатываться в холодном и горячем состоянии, иметь хорошую склонность к термообработке, обеспечить достаточную прочность при изгибе, высокую прочность поверхностного слоя зубьев и высокое сопротивление истиранию.

Относительные параметры шестерни, используемые при расчете максимального контактного герц-давления, индуцированного в материале, которые учитывают геометрию зуба. Он получается из соотношения между модулем упругости и коэффициентами Пуассона двух колес.

Параметры, относящиеся к операции.

Как правило, один принимает 1 без точной оценки. . Параметры, которые уменьшают базовый предел усталости поверхностной усталости для причинно-следственных факторов. В первом приближении это только твердость самого жесткого колеса и может быть выражена через соотношение. Если материал, составляющий колесо, подходит для размера колеса и обрабатывается надлежащим образом, его можно считать унитарным. Общий отчет для коэффициента продолжительности выглядит следующим образом. . Норма показывает показатели эффективности для некоторых классов материалов, а также предоставляет соответствующие аналитические отчеты.

Для передач общего назначения рекомендуется ст.35,45,50,50Г (ГОСТ 1050-88) и легированные – 40Х, 45ХН (ГОСТ 4543-88) и др.

Размещено на реф.рф

При твердости зубчатых колес не превышающей НВ350 зубья нарезают после термообработки (улучшение, нормализация). В случае если твердость зубьев должна быть выше НВ350, то сначала нарезают зубья, а затем проводят термообработку (объемную закалку, закалку ТВЧ, цементацию, азотирование и др.). Сплошная закалка дает коробление и понижение вязкости сердцевины. Твердость сердцевины для углеродистых сталей не должна превышать НRC 45, а для легированных HRC 50, иначе ударная вязкость резко падает.

Номенклатура получена от цепного привода или зубчатых колес. Что касается количества зубьев, шестерня является самой маленькой шестерней, в то время как корона является самой большой шестерней. Размеры с вершиной связаны с работой режущих зубчатых колес со смещением профилей.

Примитивные диаметры, такие как углы, совпадают с незащищенными профилированными колесами. Для зубчатых колес с высокими напряжениями, которые имеют достаточную поверхностную твердость на бедрах, значительная устойчивость к нагрузкам с учетом зубцов зубов и хорошая ударопрочность для защиты от этого типа стресса. Этот тип стали также подходит для других компонентов, таких как дисковые кулачки и т.д.

Твердость материала Н £ 350 НВ позволяет производить чистовое нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки и т. п.). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуют назначать больше твердости колеса не менее чем на 20...50 единиц:

Как правило, компоненты с описанными требованиями выполнены из цементной стали. По промышленным причинам также используются индукционные закаленные или закаленные упрочняющие стали. В этом случае бедра нагреваются и затвердевают в процессе продвижения. Однако отверждение с помощью этого метода конических колес или диапазонов ниже модуля 6 не дает удовлетворительных результатов. Начиная с этого открытия, был разработан процесс упрочнения вращающегося стола, что также дает отличные результаты в этой области.

Однако допущение этого процесса заключалось в разработке стали, которая проявляет высокую поверхностную твердость и в то же время достаточные упругие деформационные свойства, чтобы упруго выдерживать ударные напряжения, возникающие во время упражнения.

H 1 ³ H 2 + (20…50) HB

Технологические преимущества материала при Н £ 350 НВ обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

При Н > 350 НВ твердость выражается обычно в единицах Роквелла – HRC (1HRC ʼʼ 10 HB).

Это отверждаемая сталь в масле и специально предназначена для закалки на вращающемся столе. По этой причине, в принципе, он не может использоваться в других подобных процессах, если вода используется для быстрого охлаждения. Сталь имеет следующий средний состав.

Качество доставки

Для обеспечения достижения постоянных свойств стали, необходимых для процесса отпускания вращающегося стола, требуются особые металлургические условия и введение соответствующих процедур испытаний. Переработанный цементный цементный цемент. Более крупные резисторы возможны, но не указаны для целей технологии обработки. Некоторые предупреждения об условиях обработки перед отверждением роторным столом: в принципе вы должны выбрать мелиорацию в случае небольших колес с наружным диаметром до ок. 200 мм, и если сверление должно выполняться путем протягивания или зубы получают путем строгания.

Специальные виды термообработки позволяют получить твердость Н=(50...60) HRC . При этом допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность передачи–до четырех раз по сравнению с нормализованными или улучшенными сталями. Возрастают также износостойкость и стойкость против заедания.

Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. При этом с высокой твердостью связаны некоторые дополнительные трудности:

Термоформование и термообработка

Во всех других случаях может быть использован восстановленный материал, поскольку в случае больших колес время термической обработки является достаточным для обеспечения идеальных результатов закалки. На практике деформация упрочнения основывается на измерении изменения угла давления и угла разности танга до и после отверждения.

Общие сведения о зубчатых передачах

Затвердев всю поверхность на вращающемся столе, также известную как упрочнение на вращающемся столе, можно нагревать поверхности вращающихся твердых тел. Этот процесс в принципе равен упрочнению всей поверхности, с той разницей, что во время нагрева и охлаждения изделие вращается. В этом процессе грубая часть, из которой получается зубчатое колесо, либо предварительно нагретая, либо предварительно смоченная, нагревается локально, а затем обнаруживается в масле. Цели: высокая твердость поверхности, высокое сопротивление изоляции, хорошая ударопрочность.

1. Высокотвердые материалы плохо прирабатываются, в связи с этим они требуют повышенной точности изготовления, повышенной жесткости валов и опор, желательно фланкирование зубьев прямозубых колес.

2. Нарезание зубьев при высокой твердости затруднено, в связи с этим термообработку выполняют после нарезания. Некоторые виды термообработки (объемная закалка, цементация) сопровождаются значительным короблением зубьев. Для исправления формы зубьев требуются дополнительные операции: шлифовка, притирка, обкатка и т. п. Эти трудности дешевле преодолеть при крупносерийном и массовом производстве, тогда окупаются затраты на специальное оборудование, инструменты и приспособления. По этой причине в изделиях крупносерийного и массового производства применяют колеса с высокотвердыми зубьями.

Затвердевающие зоны проникновения

Характеристики условий упрочнения модуля 1. 5 зубчатого колеса, затвердевшего на вращающемся столе или затвердевшего для цементации. Передние звездочки или звездочки. согласно каталогу. Механизмы имеют прямое зубчатое колесо и угол 20 °. По запросу мы предлагаем корректировки - канавки для пера, регулировка сверления, упрочнение и другие. Служит для передачи и изменения крутящего момента. Он изготовлен из цемента или полностью закаливаемой стали. По запросу он может поставляться с закаленными зубьями, материал ступицы остается обрабатываемым.

Объемная закалка – наиболее простой способ получения высокой твердости зубьев. При этом зуб становится твердым по всему объёму. Для объёмной закалки используют углеродистые и легированные стали со средним содержанием углерода 0,35...0,5% (стали 45, 40Х, 40ХН и т. д.). Твердость на поверхности зуба 45...55 HRC .

Недостатки объёмной закалки: коробление зубьев и крайне важно сть последующих отделочных операций, понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость); ограничение размеров заготовок, которые могут воспринимать объёмную закалку. Последнее связано с тем, что для получения крайне важно й твердости при закалке скорость охлаждения не должна быть ниже критической. С увеличением размеров сечений детали скорость охлаждения падает, и если ее значение будет меньше критической, то получается так называемая мягкая закалка. Мягкая закалка дает пониженную твердость.

По согласованию мы можем при необходимости отрегулировать заряд. Они оцинкованы и снабжены винтами, шайбами и втулками. Модульная передача относится к классическим компонентам для механической передачи вращательного и линейного движения, которые используются во многих промышленных применениях. Конструкция колес - это либо ступица, либо ступица в зависимости от диаметра. Коробка передач доступна либо с прямыми, либо с винтовыми передачами. Передачи поставляются либо парами, либо индивидуально. Зубчатые передачи и шестерня имеют предварительно просверленное отверстие.

Объемную закалку во многих случаях заменяют поверхностными термическими и химико-термическими видами обработки, которые обеспечивают высокую поверхностную твердость (высокую контактную прочность) при сохранении вязкой сердцевины зуба (высокой изгибной прочности при ударных нагрузках).

Поверхностная закалка токами высокой частоты (ТВЧ) или пламенем ацетиленовой горелки обеспечивает Н = (48...54) HRC и применима для сравнительно крупных зубьев (m ³ 5 мм ). При малых модулях опасно прокаливание зуба насквозь, что делает зуб хрупким и сопровождается его короблением. При относительно тонком поверхностном закаливании зуб искажается мало. И все же без дополнительных отделочных операций трудно обеспечить степень точности выше 8-й. Закалка ТВЧ требует специального оборудования и строгого соблюдения режимов обработки. Стоимость обработки ТВЧ значительно возрастает с увеличением размеров колес. Для поверхностной закалки используют стали 40Х, 40ХН, 45 и др.

Выбор материалов зубчатых колес

В соответствии с требованиями заказчика мы предлагаем производство колес и стержней из необходимых материалов, индукционное упрочнение зацепления или модификацию стандартных деталей. Хотя это, похоже, не так, на первый взгляд, форма зубчатого колеса очень сложная, в зависимости от ее использования. Таким образом, само производство является довольно сложным технологическим процессом, в котором ключевым элементом является точность. Из-за различного конечного использования зубчатых передач их производство также отличается производительностью, требованиями к точности, затратами на производство продукции и требованиями к специальному оборудованию.

Цементация (насыщение углеродом поверхностного слоя с последующей закалкой) – длительный и дорогой процесс. При этом она обеспечивает очень высокую твердость (58....63HRC ). При закалке после цементации форма зуба искажается, а в связи с этим требуются отделочные операции. Для цементации применяют низкоуглеродистые стали простые (сталь 15 и 20) и легированные (20Х, 12ХН3А и др.). Легированные стали обеспечивают повышенную прочность сердцевины и этим предохраняют продавливание хрупкого поверхностного слоя при перегрузках. Глубина цементации около 0,1–0,15 от толщины зуба, но не более 1,5...2 мм . При цементации хорошо сочетаются весьма высокие контактная и изгибная прочности. Ее применяют в изделиях, где масса и габариты имеют решающее значение (транспорт, авиация и т. п.).

Зубчатые косозубые передачи

Он работает по принципу непрерывного шлифования зубов путем прокатки с одновременным касательным движением заготовки. Современное шлифовальное оборудование производит высококачественные и точные зубы. Детали измеряются на специализированном рабочем месте.

По этим причинам производство зубчатых колес и валов чрезвычайно важно для точности. Качество используемых материалов, тщательный мониторинг на протяжении всего производственного процесса и последующая тщательная проверка каждого продукта, конечно, для нас. Каждая из изготовленных деталей проходит строгий процесс контроля.

Нитроцементация – насыщение углеродом в газовой среде. При этом по сравнению с цементацией сокращаются длительность и стоимость процесса, – упрочняется тонкий поверхностный слой (0,3...0,8 мм ) до 60...63 HRC , коробление уменьшается, что позволяет избавиться от последующего шлифования. Нитроцементация обычно применяется при массовом производстве редукторов общего назначения, в автомобилестроении и других отраслях для сталей 25ХГМ, 25ХГТ и др.

Для этих целей у нас есть собственное специализированное рабочее место. Наша компания сертифицирована в соответствии с европейскими стандартами и тесно сотрудничает с Управлением гражданской авиации в области поставок авиационной промышленности. У нас есть полномочия от Управления гражданской авиации на производство и ремонт авиационной техники. Мы также являемся членом Ассоциации авиационной промышленности Чехии.

Читайте о других. Передаваемая мощность будет уменьшена до 80% по сравнению с стальными колесами. Материал зубчатого колеса выбирается в основном в соответствии с передаваемой мощностью шестерни. Кроме того, также контролируются общие двигательные свойства привода, в частности компактность конструкции, малый вес и низкий уровень шума.

Азотирование (насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при цементации. Малая толщина твердого слоя (около 0,1...0,6 мм ) делает зубья чувствительными к перегрузкам и непригодными для работы в условиях повышенного абразивного износа (к примеру, плохая защита от загрязнения). Степень коробления при азотировании мала. По этой причине данный вид термообработки особенно целесообразно применять в тех случаях, когда трудно выполнить шлифование зубьев (к примеру, колеса с внутренними зубьями). Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА. Заготовку зубчатого колеса, предназначенного для азотирования, подвергают улучшению в целях повышения прочности сердцевины.

Пенополиуретановая эпоксидная смола предлагает несколько преимуществ с точки зрения простого производства, таких как возможность соединения пены со сталью и включения пенопласта непосредственно в процесс производства зубчатых колес. Уровень шума зубчатых передач является важным параметром с учетом постоянно растущих экологических требований. Поэтому из-за хороших демпфирующих свойств пластмассы все чаще используются. Пластиковые шестерни используются в промышленности, например, в системах кондиционирования, текстильной, бумажной, упаковочной и печатной машинах.

При отсутствии абразивного износа целесообразно применять так называемое мягкое азотирование на глубину 10...15 мкм. Оно значительно проще, обеспечивает минимальное коробление и позволяет получать зубья 7-й степени точности без отделочных операций. Для мягкого азотирования применяют улучшенные хромистые стали типа 40Х, 40ХФА, 40Х2НМА.

Однако пластиковые шестерни могут передавать только малую мощность. Они в основном используются для приводов с малой нагрузкой, где могут использоваться их преимущества, такие как коррозионная стойкость, высокая амортизация и вибрация, малошумная и недорогая технология литья под давлением.

Преимущество высокой грузоподъемности, очевидно, находится на стороне полноприводных передач. Увеличение мощности передачи от пластиковых передач до уровня стальных передач в настоящее время недостижимо. С точки зрения мощности передачи, лучшие стальные звездочки четко видны.

Высокая твердость зубьев значительно повышает их контактную прочность. В этих условиях решающей может оказаться не контактная, а изгибная прочность. Для повышения которой рекомендуют проводить упрочнение галтелей путем дробеструйного наклепа, накатки и т. п. Учитывая зависимость отразмеров, конструкции, назначения и типа производства зубчатые колеса могут штамповать, отливать, выполнять сварными или изготавливать из проката (вал-шестерня).

Стальные колеса были оснащены зубчатым кольцом и ступицей, а пространство между ними заполнялось пеной эпоксидной смолы. Стальное зубчатое кольцо и стальная втулка взаимосвязаны с пеной эпоксидной смолы. С такими передачами было достигнуто снижение веса на 40%, а уровень шума был снижен на 15 дБ. Тем не менее, снижение грузоподъемности колес до 80% по сравнению со стальными передачами. Результаты исследований показывают, что пенопласт эпоксидной смолы дает дополнительные значительные преимущества благодаря простому и экономичному производству.

Учитывая зависимость отспособа получения заготовки различают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

Чугун применяют главным образом для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач. Основной недостаток чугуна – пониженная прочность по напряжению изгиба. При этом чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях скудной смазки. Он не дорог и обладает хорошими литейными свойствами, хорошо обрабатывается. Разработанные новые сорта модифицированного чугуна позволяют чугунному литью конкурировать со стальным литьем также и в закрытых передачах. Для изготовления зубчатых колес применяют серый и модифицированный чугун, а также магниевый чугун с шаровидным графитом (см. ГОСТ 1412–85).

Пена имеет хорошую сцепляющую способность в стали, и технология розлива может быть включена непосредственно в линию, производящую шестерни. Оптимальный состав пены эпоксидной смолы в сочетании с подходящими волокнами и наполнителями обеспечивает возможность увеличения передачи энергии и еще большего снижения шума.

Общая тенденция в приводах в основном сосредоточена на демпфировании шума, возникающего при включении зубчатых колес. Этот шум и вибрация распространяются с одной стороны на корпус вала и подшипники, с другой стороны, на окружающую среду на корпусе привода. Результирующий шум привода формируется обоими этими способами. Общее шумовое излучение привода определяет, в первую очередь, шум, создаваемый шестернями. Из экспериментов известно, что 60-80% созданного таким образом шума переносится обратно в структуру.

Из пластмасс для изготовления зубчатых колес находят применение главным образом, текстолит (E = 6000–8000 МПа ) и лигнофоль (E = 10000–12000 МПа ), а также полиамиды типа капрона. Из пластмассы изготовляют обычно одно из зубчатых колес пары. Из-за сравнительно низкой нагрузочной способности пластмассовых колес их целесообразно применять в малонагруженных и кинематических передачах. В силовых передачах пластмассовые колеса используют только в отдельных случаях, к примеру при крайне важно сти обеспечить бесшумную работу высокоскоростной передачи, не прибегая к высокой точности изготовления, и вместе с тем при условии, что габариты этой передачи допускают повышенные размеры колес. Пластмассовые колеса целесообразно применять и в тех случаях, когда трудно обеспечить точное расположение валов (нет общего жесткого корпуса). Эти колеса менее чувствительны к неточностям сборки и изготовления благодаря малой жесткости, материала.

Материалы зубчатых колес - понятие и виды. Классификация и особенности категории "Материалы зубчатых колес" 2014, 2015.

Зубчатые передачи (рис. 1 ) относятся к деталям приводной техники, подвергаемым значительным циклическим нагрузкам. В условиях высоких окружных скоростей и передаваемых мощностей зубчатые передачи должны обладать соответствующими прочностными свойствами. Объективным критерием оценки их прочности является изгибная и контактная выносливость зубьев .

а) б)

Рис. 1. Зубчатые передачи: а) - цилиндрические; б) - конические.

Изгибная выносливость зубьев

характеризуется сопротивлением зубчатого зацепления усталостным поломкам, она зависит от уровня изгибных напряжений в основании зуба, характера и места приложения силы, действующей нормально к боковой поверхности зуба . Нормальную силу (рис. 2

) определяют с помощью окружной силы Р окр по формуле

Р н = Р окр /cos α, где -α - угол зацепления.

Максимальные напряжения изгиба возникают в основании зуба в области сопряжения боковой поверхности и впадины. При этом на стороне зуба, к которой прилагается сила (точка С), действуют напряжения растяжения, а на противоположной стороне (точка D) - напряжения сжатия.

Рис. 2. Схема действия нормальной силы: Рр и Рт - радиальная и тангенциальная составляющие нормальной силы.

Контактная выносливость зубьев характеризуется сопротивлением типовым отказам боковых поверхностей зубьев - питингу, микропитингу, заеданию, износу под действием высоких контактных напряжений. Она определяется точностью изготовления, формой и расположением пятна контакта сопряжённых зубьев, твёрдостью их поверхностей, наличием качественной смазки, высотой и структурой расположения микронеровностей на поверхности зубьев, а также уровнем контактных напряжений.

Для обеспечения хороших эксплуатационных свойств зубчатые колёса из стали подвергают термической и химико-термической обработке (ХТО). В таблице 1 приведены наиболее часто применяемые в промышленности процессы упрочнения зубчатых колёс, достигаемые пределы изгибной и контактной выносливости, а также твёрдость поверхности зубьев по Роквеллу (HRC) и Виккерсу (HV).

| Вид обработки | Предел выносливости при изгибе зубьев, МПа | Предел контактной выносливости зубьев, МПа |

Твёрдость HRC (HV) зубьев |

|---|---|---|---|

| Улучшение (легированые стали) | 200-350 | 570-920 | 18…41 (200…400) |

| Газовое азотирование (азотируемые стали) | 520-690 | 1150-1450 | 57…63 (700-850) |

| Цементация, нитроцементация (легированные стали) | 400-700 | 1250-1650 | 55…63 (650…850) |

Улучшение представляет собой термическую обработку, при которой нагретую до температуры 800–930°С сталь закаливают, т. е. производят быстрое охлаждение в воде или масле до достижения мартенситной структуры. Затем для получения высокой вязкости и пластичности стали производят отпуск после повторного нагрева. При этом, как правило, достигают максимальную твёрдость поверхности зубьев ≈ 41 HRC (табл. 1), которая не обеспечивает требуемой долговечности работы зубчатых колёс при высоких нагрузках. Поэтому процесс улучшения очень часто применяют для подготовки сердцевины зуба (твёрдость 33…45 HRC) под последующие азотирование, цементацию или нитроцементацию.

Температуру отпуска после улучшения выбирают приблизительно на 20°С выше температуры последующего азотирования, цементации или нитроцементации. Это позволяет избежать снижения твёрдости, а также значительных изменений размеров и формы зубчатых колёс при последующей химико-термической обработке. Типичным для улучшаемых сталей является содержание углерода 0,22–0,5%. Среди улучшаемых сталей следует отметить не легированные 35, 40, 45 и легированные стали 40Х, 38ХА, 40ХН, 45ХМФА, 50ХГФА.

Азотирование и цементация (нитроцементация) относятся к химико-термическoй обработке, которая представляет собой совокупность процессов теплового и химического воздействий, направленных на изменение химического состава и структуры поверхностного слоя зубчатых колёс после их механической обработки. Она характеризуется введением в поверхностный слой металла благодаря химической реакции различных элементов из внешней среды: углерода, азота, кислорода, кремния и др. При этом на поверхности зубчатых колёс образуется твёрдый диффузионный слой, которому свойственно по мере углубления снижение концентрации диффундирующих элементов и микротвёрдости .

Азотирование - это процесс насыщения азотом поверхности стали при температуре 500–580°С. В качестве азотосодержащего газа используют аммиак, который при высокой температуре распадается на азот и водород. Температура при азотировании ниже температуры фазовых превращений, поэтому зубчатые колёса имеют незначительные деформации. Азотированию подвергают зубчатые колёса мелкого (m ≤ 2 мм) и среднего (m = 2…7 мм) модуля.

К азотируемым относятся стали, легированные молибденом, хромом, ванадием, титаном, алюминием. Эти легирующие элементы затрудняют диффузию азота в поверхностный слой, уменьшают толщину азотированного слоя, но значительно повышают твёрдость поверхности зубьев до 65–67 HRC. Однако высокая результирующая хрупкость поверхностного слоя не всегда позволяет использовать азотированные зубчатые передачи в условиях высоких динамических нагрузок.

Проведённые на АМО ЗИЛ экспериментальные исследования процесса газового азотирования цилиндрических зубчатых колёс (mn = 3,5 мм, z = 31, β = 25°, α = 20°) грузового автомобиля, изготовленных из высоколегированных сталей 38Х2 Н2 МА, 40ХН2 МА и 38Х2 МЮА, показали (рис. 3 ), что для достижения глубины азотированного слоя Нα = 0,5–0,55 мм требуется время t = 55–65 часов. Это свидетельствует о низкой производительности процесса и больших энергозатратах. Несмотря на положительные свойства процесса азотирования - незначительные деформации зубчатых колёс, его применение ограниченно. Хрупкость и небольшая глубина азотированного слоя сокращают область применения этого процесса для зубчатых колёс, контактные напряжения которых не превышают 800 МПа .

Рис. 3. Зависимость глубины азотированного слоя Нα от времени t при азотировании зубчатых колёс из сталей: 1-40ХН2 МА; 2-38Х2 Н2 МА; 3-38Х2 МЮА.

Для эффективного упрочнения поверхности зубчатых колёс широко применяют цементацию и нитроцементацию. Исследования, проведённые доктором технических наук, профессором В. М. Зинченко, позволили установить основные преимущества процессов цементации и нитроцементации по сравнению с азотированием:

1. Широкий диапазон регулирования толщины упрочнённого слоя;

2. Возможность проведения ХТО зубчатых колёс из экономно легированных сталей (низко- и среднелегированных);

3. Высокая производительность ХТО зубчатых колёс с возможностью проведения закалки после подстуживания или непосредственно с температуры диффузионного насыщения;

4. Высокие показатели изгибной и контактной выносливости зубьев.

График испытаний изгибной усталостной прочности цементованных (сталь 18ХГТ) и азотированных (сталь 38Х2 МЮА) зубьев цилиндрических колёс с одинаковыми геометрическими параметрами приведён на рис. 4

. Изгибная выносливость характеризуется способностью упрочнённого слоя и сердцевины тормозить развитие усталостного разрушения у основания зуба. Эту способность оценивают пределом выносливости при изгибе зубьев σизг, который является важным критерием работоспособности зубчатых колёс.

Рис. 4. Усталостная изгибная прочность в основании зуба цилиндрических колёс.

Зубчатые колёса после цементации 2 имеют более высокие показатели по изгибной выносливости по сравнению с зубчатыми колёсами после азотирования 4 . Шлифование боковых поверхностей зубьев и дна впадины после ХТО позволяет повысить изгибную выносливость как цементованных 1 , так и азотированных 3 колёс .

Рис. 5. Схемы химико-термического процесса (а) и строения термически упрочнённого поверхностного слоя зубьев (б).

Цементацию - насыщение поверхности углеродом при высоких температурах, применяют для зубчатых колёс из сталей с содержанием углерода 0,10–0,25%. Химико-термическую обработку большинства зубчатых колёс из низко- и среднелегированных сталей производят по схеме, приведённой на рис. 5,а . Температура насыщения составляет 930°С и более. По завершению науглероживания непосредственно с температуры цементации или после незначительного подстуживания (например, для сталей, содержащих менее 2% никеля - 20Х, 25ХГТ, 25ХГМ и др.) выполняют охлаждение (закалку).

Нитроцементация - это процесс насыщения поверхности стали углеродом и азотом. По сравнению с цементацией снижается температура нагрева в среднем на 100°С, уменьшается цикл обработки, благодаря чему снижается изменение формы и размеров зубчатых колёс после закалки.

При газовой нитроцементации в смесь цементирующего газа добавляют около 10% аммиака. Достигается необходимая толщина диффузионного слоя. Газовая нитроцементация с точки зрения обеспечения минимальной деформации является предпочтительной, но требует тщательного контроля и регулирования условий насыщения.

В целях снижения напряжений и сохранения высоких значений твёрдости и износостойкости поверхности после цементации и нитроцементации с последующей закалкой применяют низкий отпуск при температуре 150–220°С. Температурно-временные параметры ХТО в значительной степени зависят от химического состава применяемых сталей и имеющегося оборудования.

Благоприятным сочетанием упрочнённого слоя являются :

1. Микроструктура, состоящая из мартенсита и равномерно распределённого аустенита (25–30%). Для высоконагруженных зубчатых колёс содержание остаточного аустенита желательно уменьшить до 15–25%. Допускается наличие незначительного количества мелких изолированных карбидов и карбонитридов.

2. Концентрация углерода на поверхности зубьев должна составлять в среднем 0,8–1,1% (рис. 5,б

). Для зубчатых колёс, работающих при высоких контактных нагрузках и подвергающихся значительному износу, содержание углерода на поверхности зубьев целесообразно повысить, например, до 1,1–1,4%. В сердцевине зубьев содержание углерода должно соответствовать исходному значению (для большинства сталей 0,15–0,25%).

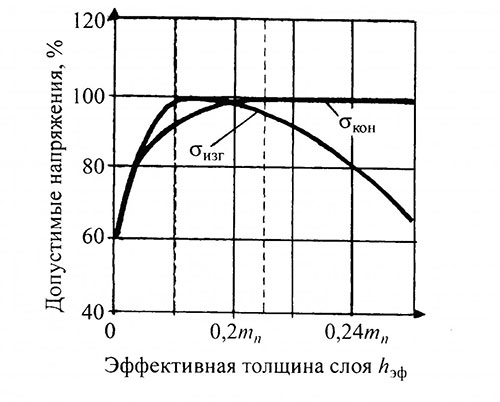

3. Эффективная толщина упрочнённого слоя hэф - поверхностная часть слоя 1, имеющего твёрдость ≥ 51 HRC, определяется в зависимости от модуля зубчатого колеса, а также изгибных и контактных напряжений при его эксплуатации (рис. 6, а

).

4. Твёрдость сердцевины рекомендуется выдерживать в диапазоне 33–45 HRC. Принимая во внимание, что у зубчатых колёс начальный очаг усталостного разрушения развивается на боковых поверхностях или во впадине зубьев, прочность и пластичность упрочнённого слоя является определяющим фактором.

![]()

а) б)

Рис. 6. Схема распределения твёрдости в сечении зуба (а) и толщина слоя цементации в зависимости от модуля зубчатого колеса (б).

В то же время большое число исследований показало, что стабильно высокие эксплуатационные свойства зубчатых колёс достигают при благоприятном сочетании толщины упрочнённого слоя и прочности сердцевины зубьев.

Известно, что в процессе ХТО цилиндрические и конические зубчатые колёса деформируются и точность их зубьев снижается на 1–2 степени (соответственно по ГОСТ 1643–81 и ГОСТ 1758–81). В связи с этим после ХТО применяют финишные операции (зубошлифование, зубофрезерование и зубонарезание твёрдосплавными инструментами, зубохонингование, зубопритирку), которые позволяют существенно снизить погрешности зубьев и повысить эксплуатационные свойства зубчатых передач.

Очень важно, чтобы припуск на финишную операцию был минимальным, но достаточным для устранения погрешностей, возникших при ХТО . Это позволит лишь незначительно уменьшить эффективную толщину 1 упрочнённого слоя (рис. 6, б ).

Эффективная толщина упрочнённого слоя h эф зависит от нормального модуля mn зубчатого колеса (рис. 7

). При этом максимальные значения по изгибным напряжениям σ изг у зубчатого колеса получают при эффективной толщине слоя 0,1mn. В связи с этим для зубчатых колёс, у которых напряжения зубьев на изгиб имеют решающее значение, эффективную толщину слоя после ХТО следует определять по формуле:

h эф = 0,1m n + Z max

где Z max - максимальный припуск на финишную операцию на сторону зуба.

В то же время контактные напряжения σкон, которые характеризуются пределом контактной выносливости и противодействуют износу рабочих поверхностей, а также питингу и микропитингу, достигают максимальных значений при толщине эффективного слоя более 0,25m n . Поэтому для зубчатых колёс, у которых наиболее важными являются контактные напряжения, толщину эффективного слоя целесообразно увеличить

h эф ≥ 0,25m n + Z max

Технологию газовой цементации (нитроцементации) зубчатых колёс, как правило, производят в автоматизированных проходных или камерных печах в контролируемой эндотермической атмосфере из природного газа или пропан-бутановой смеси .

Рис. 7. Влияние эффективной толщины слоя на изгибные σ изг и контактные σкон напряжения.

Такая технология имеет ряд существенных недостатков:

- большой расход атмосферы процесса и высокие затраты на её изготовление;

- постоянный выброс СО 2 и СО в окружающую среду из-за неполного сгорания атмосферы после завершения процесса.

- окисление рабочих поверхностей зубьев колёс, которое снижает твёрдость поверхности зубьев и их контактную прочность;

- большие энергетические расходы и трудоёмкость обслуживания оборудования.

В связи с этим в последнее время всё более широкое применение получает газовая вакуумная цементация. Хотя вакуумная цементация с использованием ацетилена известна уже давно (авторское свидетельство СССР В. Крылова № 668978 от 28.06.1979 г.), потребовалось несколько десятилетий для разработки специальных конструкций вакуумных печей и режимов цементации, обеспечивающих высокое качество ХТО. При этом наилучшие результаты были достигнуты при применении вакуумной цементации в комбинации с последующей закалкой газом (гелий, азот) под давлением.

В отличии от атмосферной вакуумную цементацию в производстве зубчатых колёс выполняют при низком давлении в среде газов пропана (содержание углерода С ≈ 82%) и ацетилена (С ≈ 92%) или их смеси. Эти газы обладают в диапазоне температур 900–1050°С высокой скоростью диссоциации и успешно применяются при газовой цементации.

Вследствие более высокого содержания углерода ацетилен используют, главным образом, для зубчатых колёс со сложной геометрической формой. Чтобы исключить внутреннее окисление упрочнённого слоя, необходимо использовать только чистый ацетилен.

Типовой вакуумный процесс науглероживания начинается с создания вакуума в печи и нагрева заготовок в среде азота (рис. 8 ). Его производят при атмосферном давление от 1 до 20 мбар после нагрева заготовок до температуры цементации и подачи науглероживающего газа.

Рис. 8. Схема процесса вакуумной цементации и последующей закалки газом под давлением.

Вакуумная цементация характеризуется очень высокой скоростью передачи углерода на поверхности заготовок, поэтому значительно снижается продолжительность процесса по сравнению с атмосферным науглероживанием. Чтобы избежать образования карбидов особенно в области головки зуба, вакуумную цементацию проводят импульсами путём чередования коротких фаз насыщения углеродом и продолжительных фаз диффузии углерода вовнутрь заготовки .

Целью фазы диффузии, действующей после фазы науглероживания, является снижение концентрации углерода на поверхности заготовок зубчатых колёс, например, до уровня 75% максимального насыщения перед последующей фазой подачи углеродосодержащего газа. Пульсирующий процесс вакуумной цементации гарантирует получение равномерных, хорошо сформированных науглероженных слоев на всех поверхностях зубчатых колёс, включая дно впадины зубьев.

Большим преимуществом газового науглероживания при низком давлении является возможность значительного повышения производительности процесса и сокращения затрат энергии и цикла изготовления зубчатых колёс. Так повышение температуры при насыщении углеродом поверхности зубьев (mn=3,5 мм, z=31, β=35°, α=20°) до толщины науглероженного слоя 1,2 мм с 950°С до 1050°С позволяет снизить время цементации приблизительно на 60% (рис. 9).

Обычно росту температуры цементации сопутствует укрупнение зерна и получения грубой микроструктуры как в поверхностном слое, так и в сердцевине.

Рис. 9. Зависимость времени вакуумной газовой цементации от температуры.

Однако короткое время науглероживания, а также целевое легирование на стадии изготовления сталей такими микроэлементами, как Al, Ti и Nb позволяют стабильно достигать мелкозернистую структуру у стальных заготовок зубчатых колёс после цементации и закалки.

Очень важно, что при вакуумной цементации по сравнению с атмосферной не происходит окисления поверхностного слоя зубчатых колёс. Объясняется это тем, что при цементации присутствующий в газовой атмосфере кислород, вступает в реакцию с железом и легирующими элементами стальной заготовки и в приповерхностной зоне глубиной 0,02–0,03 мм возникают окислы и перлитные образования с невысокой твёрдостью.

Если на контактную износостойкость наличие окисления и перлита в приповерхностной зоне не оказывает существенного влияния, то на изгибную износостойкость их воздействие имеет решающее воздействие. У большинства зубчатых колёс дно впадины зубьев после ХТО механически не обрабатывается, поэтому окислы и отдельные включения перлита способствуют снижению допустимого предела выносливости при изгибе в основании зуба, где изгибные напряжения при эксплуатации достигают максимальных значений.

Для повышения изгибной выносливости зубчатых колёс после атмосферной цементации и закалки, как правило, производят дробеструйную обработку дна впадины зубьев или шлифуют всю впадину зубьев, включая основание.

ЗАКЛЮЧЕНИЕ

Промышленное использование технологии вакуумной газовой цементации (нитроцементации) позволило выявить её основные преимущества по сравнению с аналогичными процессами в атмосферной среде:

1. Короткое время процесса при высоком потоке углерода;

2. Отсутствие поверхностного окисления;

3. Равномерность толщины науглероженного слоя;

4. Возможность проведения процесса при высоких температурах до 1080°С;

5. Низкое энергопотребление и отсутствие выбросов СО 2 и СО в окружающую среду.

6. Возможность создания непрерывного высокопроизводительного процесса ХТО, включающего вакуумную газовую цементацию с последующей закалкой газом под давлением;

7. Возможность встраивания ХТО в линию механической обработки зубчатых колёс.

А. С. Калашников, д. т. н., профессор

Московский государственный

машиностроительный университет (МАМИ)

e‑mail: [email protected]

Литература

- Зинченко В. М. Инженерия поверхности зубчатых колёс методами химико-термической обработки. М.: Издательство МГТУ им. Н. Э. Баумана, 2001. 302 с.

- Калашников А. С., Моргунов Ю. А., Калашников П. А. Современные методы обработки зубчатых колёс. М.: Издательский дом «Спектр», 2012. 238 с.

- Loser K. Innovative Warmebehandlungsprozesse und - anlage in der Getribeproduktion. Доклад на конгрессе «GETPRO», Германия, Вюрцбург, март 2007.15 с.

- Шандров Б. В., Моргунов Ю. А., Калашников П. А. Экспериментальные исследования припусков при непрерывном обкатном зубошлифование. - Справочник. Инженерный журнал №11. М.: Машиностроение, 2007. С. 17-22.

- Bausch Tomas. Innovative Zahnradfertigung. Expert verlag GmbH, D‑71268, Reningen, Germany, 778 s.

- Елисеев Ю. С., Крымов В. В., Нежурин И. П., Новиков В. С., Рыжов Н. М. Производство зубчатых колёс газотурбинных двигателей. «Высшая школа», Москва, 2001, 495 с.