Тепловые двигатели - это машины, в которых химическая энергия топлива преобразуется сначала в тепловую энергию, а затем в механическую работу. К тепловым двигателям относятся паровые машины, паровые турбины, поршневые двигатели внутреннего сгорания (ДВС). газотурбинные двигатели (ГТД), комбинированные турбо-поршневые двигатели, реактивные двигатели.

Чтобы предотвратить это неэффективное торможение, колонна давления будет продолжать вращаться неограниченно, возобновление нарастания давления сокращается и достигается более быстрое ускорение турбонагнетателя в пользу лучшего реагирования после операции переключения. Это позволяет нагнетателю продолжать безудержную работу, уменьшая давление еще раз и ускоряя турбонагнетатель быстрее для лучшего пост-сдвигового отклика. С точки зрения того же эффекта, однако, отводные клапаны или продувки все равно должны быть дифференцированы в закрытые и открытые системы.

Особенность применяемых на тепловозах двигателей внутреннего сгорания поршневого типа состоит в том, что превращение химической энергии в тепловую, совершающееся при сгорании топлива, происходит непосредственно в самом рабочем цилиндре

Рис 11. Принципиальная схема двигателя внутреннего сгоранияв течение очень короткого времени (тысячных долей секунды) при высоких температурах. Это и обусловливает преимущества поршневых ДВС - малые тепловые и гидравлические потери и высокий коэффициент полезного действия, а также компактность.

Процесс превращения тепла в двигателях внутреннего сгорания в работу можно проследить по схеме, изображенной на рис. 11. Поступивший в цилиндр двигателя через клапан 5 воздух сжимается поршнем и нагревается при этом до температуры 600-650 °С, что выше температуры самовоспламенения распыленного жидкого топлива. В конце сжатия в нагретый воздух впрыскивается через форсунку 4 топливо, которое воспламеняется и сгорает. В результате сгорания топлива в цилиндре 2 образуются газы с высокой температурой и давлением. Под давлением газов поршень 1 перемещается вниз и совершает работу. Во время расширения температура и давление газов понижаются. Отдав часть тепла на совершение работы, отработавшие газы выбрасываются в атмосферу через выпускной клапан 3 при движении поршня 1 вверх, а свежий воздух вновь поступает в цилиндр. Затем все повторяется снова. Двигатели внутреннего сгорания имеют шатунно-кривошипный механизм, состоящий из поршня 1, шатуна 6, кривошипа 7 и вала 8. Этот механизм преобразует возвратно-поступательное движение поршня во вращательное движение вала.

В открытой системе избыточное давление не выводится обратно во впускной канал, а в окружающую среду. В закрытой системе избыточное давление подается обратно в систему впуска. В составе выхлопной системы находится раздвоенная труба или также называемая водосточной трубой или водосточной трубой, связь между погрузчиком и остальной частью выхлопной системы. Разбитая трубка включает в себя две лямбда-зондовые гайки, одну для лямбда-зонда для общей работы, а вторую гайку для лямбда-зонда для измерения значения во время настройки.

Это закрывается после успешной координации с винтом. Для остальной части выхлопной системы существует эмпирическое правило: чем больше диаметр раздвоенной трубы и оставшейся системы выхлопа, тем лучше выходное давление может выйти, и погрузчик может таким образом вращаться более свободно.

В течение одного оборота кривошипа поршень 2 раза изменяет направление движения. Это происходит в так называемых «мертвых» положениях (или «мертвых» точках) механизма, которые характерны тем, что сила, действующая на поршень, находящий ся в одном из этих положений, не вызывает вращающего момента на кривошипе. Между поршнем, находящимся в верхней мертвой точке (в.м.т.), и крышкой цилиндра заключен объем пространства сжатия или камеры сжатия. Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия.

Для приведения в действие более высокой смеси и давления наддува 0, 4 бар сжатие должно быть уменьшено. Это можно сделать либо с помощью пластины для уменьшения сжатия в сочетании с двумя оригинальными прокладками головки, либо в качестве альтернативы с коваными поршнями с надлежащей степенью сжатия.

Двигатель внутреннего сгорания: возможно использование обычного поршневого двигателя с водородом, и этот метод уже используется. В принципе, водородный двигатель похож по конструкции на бензиновый двигатель, поскольку оба имеют принудительное зажигание. Из-за высокой температуры воспламенения водорода, однако, он не подходит для дизельного принципа. Критическая искра должна генерироваться свечей зажигания. В управлении мощностью не имеет значения, выбран ли принцип дизельного двигателя или принцип бензинового двигателя.

Для удовлетворения нужд народного хозяйства двигатели внутреннего сгорания поставляются промышленностью в разнообразном исполнении: мощностью от I до 20 000 кВт в одном агрегате, с числом цилиндров от 1 до 20 и более, частотой вращения вала от 120 до 6000 об/мин.

Двигатели современных тепловозов имеют мощность от 400 до 5000 кВт, частоту вращения вала 750- 1500 об/мин, число цилиндров от 4 до 20. Они расходуют от 200 до 230 г дизельного топлива на 1 кВт-ч выработанной энергии. Удельная масса тепловозных двигателей внутреннего сгорания составляет от 2,5 до 18,5 кг/(кВт-ч)

Обычные методы подачи топлива могут быть переданы бензиновым двигателем в качестве конструкции головки цилиндров. Основываясь на приведенных ниже преимуществах и недостатках, описанные ниже трудности и возможные средства будут изложены ниже. Имеются только выбросы оксида азота.

Задача, которую еще предстоит решить, - это конфликт между высокой плотностью мощности и предотвращением выбросов оксидов азота. На словах это означает: смесь является обедненной, когда отношение топлива к воздуху относительно невелико. Если требуется относительно небольшое количество топлива на единицу объема смеси, расход топлива низкий. Теперь, прежде чем процесс всасывания будет завершен, может произойти воспламенение до сих пор газа в камере сгорания, что затем приводит к повторному введению, поскольку впускные клапаны все еще открыты.

Способы зажигания топлива. По способу воспламенения топлива поршневые двигатели внутреннего сгорания делятся на двигатели с принудительным зажиганием (низкого сжатия) и с самовоспламенением (высокого сжатия) - дизели. На тепловозах применяются исключительно двигатели высокого сжатия - дизели типов: Д100, Д45, Д50, М750, Д49, Д70. Они значительно экономичнее и мощнее, чем двигатели низкого сжатия.

Впрыск воды может снизить склонность этого двигателя к повторному воспламенению, а также уменьшить образование оксида азота и избежать срыва горения. В области нагрузки нижней части, инъекция может быть опущена, так как эта проблема не возникает. Поэтому для работы без самовоспламенения необходимо устранить горячие точки в камере сгорания или увеличить энергию зажигания смеси, так как в противном случае двигатель может работать без проблем в очень небольшом диапазоне скоростей вращения. Горячие точки в камере сгорания могут быть частично уменьшены за счет соответствующих конструктивных мер.

Двигатели низкого сжатия работают на легком топливе (бензине и керосине). В этих двигателях в цилиндры засасывается не воздух, а рабочая смесь (пары бензина и воздух). Смесь сжимается до температуры, меньшей, чем температура ее самовоспламенения, поэтому зажигание смеси осуществляется принудительно от постороннего источника. В большинстве случаев применяется электрическое зажигание: в цилиндр двигателя вставляют электрическую свечу, включенную в цепь высокого напряжения. В определенный момент цепь тока высокого напряжения замыкается, вследствие чего между электродами овечи возникает искра, которая и воспламеняет рабочую смесьв цилиндре. Двигатели низкого сжатия устанавливают на автомобилях.

Однако необходимо обеспечить хорошую теплоотдачу, т.е. охлаждение охлаждающих ребер или каналов охлаждающей воды должно быть хорошо продумано и должны быть выбраны либо хорошие материалы для теплопроводности, либо материалы с низкой теплоемкостью. Кроме того, в конструкции камеры сгорания в камеру сгорания следует избегать выступающих наконечников и краев, поскольку они особенно горячие из-за плохой возможности рассеивания тепла и будут выступать в качестве дополнительной дополнительной свечи зажигания.

На практике процедура такова, что область головки цилиндров получает улучшенное охлаждение. Это достигается после изменений в трубопроводах охлаждающей воды путем лучшей циркуляции выпускных клапанов с натриевым охлаждением. Нижний и верхний пределы воспламенения водорода настолько далеки друг от друга, что почти каждая смесь воспламеняется. Таким образом, можно управлять водородным двигателем, как дизельный двигатель без дроссельной заслонки. Но для повышения предела воспламенения необходимы дальнейшие меры.

В цилиндры двигателей высокого сжатия поступает чистый воздух, который и сжимается. В конце сжатия, когда температура воздуха будет достаточно высокой, топливо в распыленном виде впрыскивается через форсунку в цилиндр и воспламеняется.

Дизели четырехтактные и двухтактные. Четырехтактными называются дизели, у которых полный рабочий цикл - поступление воздуха >в цилиндр, перемешивание и сгорание топлива, расширение газов и удаление их из цилиндра - осуществляется за четыре хода поршня (такта), т. е. за 2 оборота коленчатого вала. У двухтактных двигателей полный рабочий цикл в цилиндре происходит за два хода поршня, т. е. за один оборот коленчатого вала. Следует подчеркнуть, что у четырехтактных дизелей продувка и зарядка цилиндра свежим воздухом происходят Иначе, чем у двухтактных, само же смешение топлива с воздухом и сгорание рабочей смеси у обоих типов дизелей одинаково. Обычно задается вопрос - какой из этих типов дизелей лучше? На протяжении многих лет в различных отраслях народного хозяйства применяются и четырехтактные и двухтактные дизели. Однако качество дизеля определяет не его тактность, а надежность, экономичность, конструкционная и технологическая отработанность, долговечность и, наконец, правильный выбор типа дизеля для данного рода службы. Четырехтактные дизели имеют, как правило, меньший удельный расход топлива, меньшую тепловую напряженность, так как в единицу времени совершают меньшее количество тепловых и силовых циклов, чем двухтактные при тех же условиях.

Важно, чтобы было достигнуто снижение температуры оставшегося отработавшего газа в цилиндре и конечной температуры сжатия. Уже упоминавшаяся безнадзорная операция, но также рециркуляция отработавших газов может у.а. способствуют этому, поскольку при меньшем количестве топлива на единицу объема температура горения ниже.

Во избежание таких мер, насколько это возможно. Этого также можно добиться, охлаждая аспирационную смесь, для. Из-за риска стучать, увеличенное кольцо седла клапана и износ клапана должны быть устранены соответствующими износостойкими материалами. При использовании системы зажигания с высоким напряжением конденсатора, экранированных кабелей зажигания и специальной свечи зажигания эти требования могут быть выполнены.

В двухтактных дизелях проще система газораспределения, но в них хуже очищаются и продуваются свежим воздухом цилиндры. Вместе с тем с 1 л рабочего объема цилиндра при прочих равных условиях у двухтактных дизелей снимается на 60-70 % большая мощность, чем у четырехтактных. Однако с увеличением давления наддува (см. ниже) все яснее вы рисовывается преимущество четырехтактных дизелей перед двухтактными для тепловозов, так как четырехтактные дизели с газотурбинным наддувом имеют более простую систему воздухо-снабжения, более высокую экономичность, а главное - лучшую приспособляемость к переменным эксплуатационным нагрузкам и разным сортам топлива и масла.

Время зажигания контролируется полностью электронной цифровой системой зажигания. В результате - при добавлении водорода во впускной коллектор - около трети объема всасываемого воздуха смещается, что приводит к уменьшению степени подачи воздуха. Объемный процент водорода на воздухе составляет 29, 5%, для бензина - 1, 8%. Вместе с пониженной теплотворной способностью и уменьшением объема продукта сгорания это является основной причиной снижения эффективности водородного двигателя при формировании внешней смеси по сравнению с бензиновым двигателем.

На тепловозах ТЭЗ, ТЭ7, тепловозах типов 2ТЭ10, М62 и ТЭП60 установлены двухтактные дизели (2Д100, 10Д100, 14Д40 и 11Д45), а на тепловозах 2ТЭ116, ТЭП70, ТЭМ7, ТЭМ2, ТЭМ1, ЧМЭ2, ЧМЭЗ, ТГМ4 и ТГМЗ, а также на дизель-поездах - четырехтактные дизели (типов Д49, ПД1М, Д50, КбБЗКЮК, М756). Как показывает мировая практика, четырехтактных дизелей строится 65-70 %, а остальные - двухтактные. Двигатели низкого сжатия, за исключением маломощных, изготовляют только четырехтактными.

В целом можно сказать, что эффективность двигателей внутреннего сгорания с водородным двигателем лучше, чем у бензиновых двигателей и газовых двигателей. Более конкретно, скорость воспламенения и диффузии водорода выше. Это позволяет повысить эффективность двигателя до 40%. Как износостойкие поршневые кольца, повышенная шероховатость шероховатости, графитизация вала и т.д. Сделанные с целью лучшего пленочного фильтра и, следовательно, минимизации износа.

Первоначально предполагаемое водородное охрупчивание материалов не происходит. Только с большими двигателями нельзя исключать возможность впрыскивания жидкого водорода. Образование смеси Для того, чтобы происходило сгорание, в камеру сгорания должна содержаться воспламеняющаяся смесь. Эта смесь должна быть как можно более однородной и равномерно распределенной по всей камере сгорания. Для удовлетворения этих двух минимальных требований существуют два разных метода.

Способы смесеобразования в дизелях. По способу образования горючей смеси (смесеобразования) дизели делятся на однокамерные - со струйным распыливанием (рис. 12,а) и двухкамерные, которые подразделяются на вихрекамерные с выносной камерой в крышке (рис. 12,6), предкамерные (рис. 12,в) и с камерой в поршне (рис. 12,г).

Наибольшее распространение получили дизели со струйным распыливанием, так как при этом способе смесеобразования расход топлива (при нормальных нагрузках) наименьший. Особенно такие двигатели экономичны при мало изменяющихся нагрузках и частотах вращения. Однако при переменных режимах работы у этих двигателей проявляются существенные недостатки. На малых нагрузках и хо лостом ходу у них ухудшаются распы-ливание топлива и перемешивание его с воздухом. Кроме того, дизели со струйным распыливанием требуют высококачественного топлива и очень точного изготовления и хорошего содержания топливной аппаратуры.

«Внутреннее образование смеси» «формирование внешней смеси». В обоих случаях предполагается, что газообразный водород считается, что топливо в любом случае останется жидким при данных обстоятельствах из-за его низкой температуры кипения. Даже если жидкий водород хранится в резервуаре, он сначала испарится, пока не достигнет подготовки смеси. Полученная водородно-воздушная смесь состоит из большого количества водорода и небольшого количества воздуха. Это высокоэнергетическая смесь, которая изначально имеет тенденцию к неконтролируемым зажиганиям.

На тепловозах применяются, как правило, дизели с однокамерным струйным смесеобразованием. На таких дизелях установлены топливные насосы (секции) плунжерного типа высокого давления (до 90 МПа) и форсунки закрытого типа. При нагнетании топлива игла форсунки поднимается и топливо под высоким давлением через отверстия в распылителе диаметром 0,30-0,40 мм впрыскивается в камеру сгорания в виде мельчайших капель, которые перемешиваются с воздухом, воспламеняются и сгорают. Величина порции впрыснутого топлива в цилиндр изменяется поворотом плунжера. Управляет величиной подачи регулятор дизеля.

Двумя упомянутыми методами возможно контролируемое сжигание. Формирование внешней смеси: газообразный водород вводят во впускную трубу при небольшом избыточном давлении, чтобы он смешивался с всасываемым воздухом, который мог быть сжат турбонагнетателем, прежде чем войти в камеру сгорания. Эта смесь зажигается после входа в камеру сгорания с помощью свечей зажигания. Высокий избыток воздуха обеспечивает отсутствие обратной промывки, а температура горения остается низкой, что приводит к низким выбросам оксида азота и снижению тепловых потерь.

Для образования качественной смеси топлива с воздухом при струйном смесеобразовании необходимо правильно выбирать фор.му камеры сжатия в соответствии с направлением, количеством и дальнобойностью топливных струй, мелкостью распыливания топлива и вихревыми движениями воздуха в камере.

Сущность двухкамерного смесеобразования (см. рис. 12,6 и в) заключается в том, что при ходе поршня к верхнему положению сжатый воздух из цилиндра с объемом Уц перетекает в выносную камеру объемом Ув. Выносная камера может иметь объем 20-60 % общего объема камеры сжатия Ус. Благодаря тангенциальному направлению соединительного канала воздух, вытесняемый поршнем в вихревую камеру (см. рис. 12,6), получает

Однако он уменьшает удельную мощность двигателя, которая, в свою очередь, компенсируется зарядкой. Водород имеет два свойства, которые здесь вредны. Из-за высокой скорости переднего пламени пламя из камеры сгорания легко откидывается во впускной коллектор. Из-за очень низкой энергии воспламенения входящий водород часто воспламеняется даже в горячих точках в камере сгорания или в горячих остаточных газах. Против стука, вызванного нерегулярным процессом горения, помогает восстановление сжатия, что, в свою очередь, отражается на снижении мощности двигателя.

Рис 12. Схемы способов распыливания топлива и смесеобразования:

а - струйное; б - вихрекамерное; я - предкямерное; г - объемно-пленочное; 1 - форсунка; 2

вращательное движение, что способствует хорошему перемешиванию воздуха с впрыскиваемым топливом.

В дизелях с предкамерным смесеобразованием (см. рис. 12,в) во время сжатия воздух перетекает в предкамеру, куда при невысоком давлении (7-10 МПа) впрыскивается дизельное топливо. Здесь топливо воспламеняется и частично сгорает. Все топливо в предкамере сгорать не может, так как для этого не хватает воздуха. В результате частичного сгорания топлива давление в предкамере быстро возрастает, и газы вместе с несгоревшим топливом выбрасываются в цилиндр, где происходит догорание топлива. Таким образом, хорошее смешение топлива с воздухом обеспечивается тут в основном потоком горячего газа.

Выброс оксидов азота соответствует выбросу бензинового двигателя с регулируемым катализатором. Преимуществами формирования внешней смеси являются простота и низкое требуемое давление водорода. Недостатки снижаются по сравнению с объемной выходной мощностью бензина или дизельного двигателя двигателя и тенденцией к нерегулярному процессу сжигания. Двигатель представляет собой модифицированный двигатель природного газа. Машина имеет две системы подготовки смеси, которые работают полностью независимо друг от друга.

Каждый цилиндр имеет водород и систему впрыска бензина. Они прикреплены к входному соплу и управляются электромагнитно. Это различие связано с более низкой объемной эффективностью, поскольку водород сам по себе занимает больше места. Мощность двигателя контролируется электронным управлением и дросселем с электроприводом. Это позволяет использовать диапазон 150 км. Заправка топлива занимает около 10 минут. Рабочее давление водородной установки поддерживается при перепаде давления из-за потребления встроенным нагревателем давления в резервуаре.

При двухкамерном смесеобразовании, как правило, применяются простые и надежные в работе насосы и форсунки. Однако вследствие больших поверхностей охлаждения имеют место повышенные тепловые потери, а также потери энергии при перетекании воздуха и продуктов сгорания через соединительные каналы. Поэтому дизели с двухкамерным смесеобразованием имеют невысокую экономичность.

Инженеры утверждают, что это приводит к более низким выбросам оксида азота. С его внутренней смесью, по его мнению, эти проблемы не встречаются в массе. На рисунке 11 показана конструкция камеры сгорания данного устройства. По вихре, вращению смеси в камере сгорания, вдуваемая смесь вдувается в свечу накаливания и также должна обеспечивать хорошее распределение газа в камере сгорания. Из-за раннего начала инъекции он легко может стукнуть с образованием внутренней смеси. На рисунке ниже показана кривая мощности при полной нагрузке от водородного двигателя по сравнению с обычным двигателем шины.

В двигателях с камерой в поршне (см. рис. 12,г) осуществляется объемно-пленочное смесеобразование. Хорошее качество процесса достигается тем, что факел топлива направляется на горячие стенки поршня и делится на две части: меньшая распыливается в пространстве камеры, а большая, попадая на внутренние стенки камеры поршня, образует тонкую пленку. Создаваемые в процессе движения поршня потоки воздуха как бы сдувают со стенок камеры пары топлива, которые хорошо перемешиваются с воздухом и сгорают. При двухкамерном смесеобразовании качество смеси и ее сгорание мало зависят от нагрузочного и скоростного режима работы двигателя.

Принцип работы бензинового или дизельного двигателя внутреннего сгорания основан на преобразовании высвобождающейся в результате сжигания топлива энергии в полезную механическую работу. При этом в цилиндрах горит не только солярка, или бензин, а так называемая топливно-воздушная смесь.

Другими словами, для эффективного сжигания заряда на определенное количество топлива необходимо подать в камеру сгорания часть воздуха. Независимо от того, является ли двигатель атмосферным, компрессорным или турбированным, воздух берется из атмосферы.

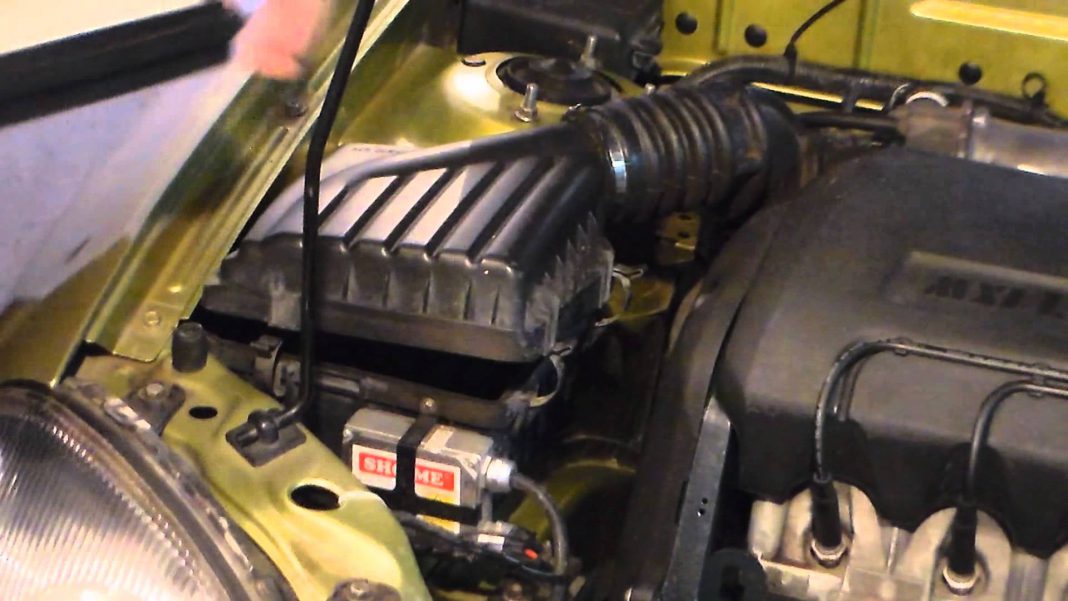

За его забор и дальнейшую подачу в нужном количестве непосредственно в цилиндры мотора отвечает целый ряд отдельных элементов, которые входят в общую . Далее мы поговорим о том, как реализована подача воздуха в двигатель, а также какое устройство и особенности имеет система подачи воздуха в двигатель на бензиновых и дизельных моторах.

Система подачи воздуха на бензиновых двигателях

Сразу отметим, что останавливаться на моторах, которые оборудованы устаревшей , мы не будем. Речь пойдет о ДВС с . В качестве примера давайте рассмотрим общее устройство системы подачи воздуха на модели авто с инжекторным двигателем.

Добавим, что хотя на разных моделях отечественного и иностранного производства схема реализации может несколько отличаться, общий принцип и конструкция остаются одинаковыми.

Система подачи воздуха состоит из следующих базовых элементов:

- воздухозаборник;

- воздушный фильтр в корпусе;

- впускной патрубок (патрубок впускной трубы);

- дроссельный патрубок;

- ресивер;

Воздухозаборник на разных автомобилях представляет собой пластиковую деталь, через которую атмосферный воздух «засасывается» в двигатель. Элемент обычно установлен в подкапотном пространстве так, чтобы забирать воздух по ходу движения авто, находится в области чуть ниже передних фар, ближе к радиаторной решетке, справа или слева. Такое место расположения позволяет эффективно забирать необходимое количество воздуха на разных режимах работы ДВС.

Исключением можно считать мощные внедорожники и специально подготовленные для офф-роадинга автомобили, у которых воздухозаборник обычно выносится отдельно и выводится наружу. Как правило, в этом случае предполагается, что автомобиль будет преодолевать глубокие водные преграды, а вынос воздухозаборника позволяет избежать гидроудара в результате попадания воды в цилиндры двигателя.

Следующим элементом является корпус воздушного фильтра и сам фильтр, который установлен внутри него. Обычно на большинстве автомобилей корпус с фильтром устанавливается в передней части моторного отсека, дополнительно под корпусом могут использоваться резиновые уплотнители-опоры. Что касается фильтра, фильтрующий элемент обычно является бумажным, площадь фильтрующей поверхности максимально увеличена.

В корпусе воздушного фильтра на многих авто также установлен важный электронный датчик (датчик массового расхода воздуха). Также этот датчик может располагаться и на других элементах системы до дроссельной заслонки.

Дроссельный патрубоккрепится к ресиверу и дозирует объем воздуха, который подается во впускную трубу. За количество поступающего в мотор воздуха отвечает дроссельная заслонка, которая при помощи специального привода соединена с педалью газа. Еще на многих современных ТС педаль газа может быть электронной, то есть не имеет прямой связи с дроссельным узлом. В этом случае после нажатия на акселератор соответствующий сигнал подается на электродвигатель, управляющий дроссельной заслонкой.

Еще добавим, что дроссельный патрубок также имеет в своей конструкции (датчик положения дроссельной заслонки) и (регулятор холостого хода). Благодаря наличию ДПДЗ на электронный блок управления двигателем () подается сигнал, по которому контроллер «понимает», на какой угол открыта заслонка. На основании сигналов от ДМРВ, ДПДЗ и ряда других датчиков ЭБУ корректирует уровень подачи топлива в цилиндры через инжекторные форсунки в соответствии с тем или иным режимом работы ДВС.

Что касается РХХ, данный регулятор устанавливается на корпусе дроссельного узла. Фактически указанный регулятор является шаговым двигателем, к которому присоединен конусный шток-клапан. Если просто, шток РХХ выдвигается или, наоборот, втягивается благодаря работе шагового электродвигателя. Управляющий сигнал на шаговый двигатель формирует ЭБУ.

Такое решение позволяет поддерживать и гибко изменять количество оборотов холостого хода тогда, когда дроссельная заслонка закрыта, то есть воздух идет в обход. Другими словами, РХХ управляет количеством воздуха, который подается по специальному каналу в обход закрытой дроссельной заслонки на холостом ходу.

Когда клапан-шток выдвигается полностью, его конусная часть перекрывает подачу воздуха мимо заслонки (клапан РХХ закрыт). Когда происходит его открытие, увеличивается количество воздуха, которое нарастает пропорционально степени смещения штока от седла. Общая степень перемещения штока напрямую зависит от количества шагов, которые выполнил шаговый электродвигатель.

Если двигатель холодный и работает на холостом ходу, тогда ЭБУ до прогрева «держит» завышенные (прогревочные) обороты ХХ и гибко реагирует на любые изменяющиеся нагрузки (включение габаритов, фар, климатической установки и т.д.) путем поднятия оборотов холостого хода. Это позволяет мотору стабильно работать.

После того, как двигатель прогреется, контроллер уменьшает количество подаваемого воздуха через РХХ и стремится всегда поддерживать строго определенную частоту вращения коленвала, однако на многих авто при изменении нагрузки в режиме ХХ блок управления все еще способен кратковременно повысить обороты.

Еще отметим, что когда водитель выключает зажигание, ЭБУ сначала переводит шток РХХ в закрытое положение, после чего приоткрывает клапан на нужное количество шагов, чтобы создать условия в виде достаточной подачи воздуха для нормального запуска агрегата в момент повторного пуска ДВС.

Система подачи воздуха в дизельный двигатель

В результате оставшийся воздух перемешивается с выхлопными газами, после чего такая смесь снова поступает в цилиндры. Подача выхлопа вместе с воздухом снижает температуру в камере сгорания, в результате в отработавших газах отмечается уменьшение окиси азота.

Как увеличить подачу воздуха в двигатель: доступные способы

Как видно, от количества и качества поступающего в цилиндры воздуха напрямую будет зависеть и мощность силового агрегата. В целях получения улучшенной отдачи от ДВС многие автолюбители стремятся увеличить подачу воздуха в агрегат. Как правило, такая необходимость возникает в процессе тюнинга двигателя, после проведения каких-либо доработок и т.д.

- Самым простым и бюджетным решением является установка фильтра нулевого сопротивления (нулевика). Хотя общий прирост мощности от такого решения небольшой, но на спортивных и специально подготовленных авто установка нулевика в комплексе с другими усовершенствованиями волне оправдана.

Однако этого не скажешь о гражданских авто со «стоковым» ДВС. В этом случае получается скорее вред, чем польза, так как фильтры нулевого сопротивления быстрее загрязняются и хуже очищают воздух, что может сказаться на ресурсе мотора. При этом никакого прироста мощности фактически не наблюдается.

- Еще одним способом подать в мотор больше воздуха является доработка элементов заводской системы. Речь идет о воздухозаборнике, патрубках, верхней крышке корпуса воздушного фильтра.

В самом начале необходимо измерить сопротивление воздуха на входе и после выхода из корпуса фильтра, после чего проводятся работы в целях уменьшения такого сопротивления.

- Также следует отметить, что иногда на профильных форумах встречается информация об электрическом вентиляторе во впуск (динамический вентилятор, завихритель воздуха, система динамического наддува, электрический турбонагнетатель и т.п.). В свое время на рынке выделялись производители Кamann, Simota и ряд других.

Если коротко, так называемая электротурбина на впуске позволяет добиться подачи охлажденного воздуха во впускной коллектор без каких-либо существенных доработок, что особенно актуально для атмомоторов. В результате в двигатель начинает поступать охлажденный, а не теплый воздух, увеличивается объем воздуха и т.д.

Устройство представляет собой патрубок, в котором устанавливается крыльчатка. Во время работы крыльчатка вращается, создавая спиралеподобные завихрения воздуха. По заверениям производителей такой воздух более холодный и лучше проникает в камеры сгорания.

В результате улучшается общий процесс смесеобразования, мощность двигателя растет, повышается эластичность во время работы ДВС на разных режимах, автомобиль демонстрирует улучшенные динамические характеристики.

Однако как показывает практика, особой пользы после установки таких решений нет. Более того, высокая стоимость на отметке около 300-400 у.е. и вовсе ставит целесообразность подобных экспериментов под большое сомнение.

- Еще в списке возможных решений для увеличения подачи воздуха можно отметить так называемый «холодный впуск». Подобное решение фактически предполагает вынос воздухозаборника из подкапотного пространства наружу, что позволяет снизить температуру поступающего воздуха и повысить его плотность.

В продаже встречаются готовые комплекты как для определенных моделей авто, так и универсальные. К преимуществам холодного впуска можно отнести увеличение мощности двигателя, снижение риска возникновения детонации, улучшение реакций на нажатие педали газа, незначительное уменьшение расхода топлива.

При этом существенно повышается вероятность попадания воды во впуск и , а также намного быстрее загрязняется воздушный фильтр. Дело в том, что воздухозаборник ставится в «окна», которые отдельно делаются в бампере, в передней фаре и т.д.

Что в итоге

Как видно, на штатных атмосферных моторах с небольшой мощностью какие-либо манипуляции с системой подачи воздуха обычно не дают ощутимых результатов. Другими словами, самым правильным подходом является приобретение качественных воздушных фильтров и их своевременная замена с учетом особенностей эксплуатации конкретного ТС.

Рекомендуем также прочитать статью о том, . Из этой статьи вы узнаете об основных правилах и рекомендациях касательно замены воздушного фильтра, через сколько километров менять воздушный фильтр мотора, а также в каких случаях и почему интервал замены фильтра воздуха в двигателе нужно сокращать.

Что касается турбомоторов, намного важнее следить за исправностью работы и общим состоянием системы турбонаддува, правильно эксплуатировать турбину и т.д. Появление провалов при разгоне, и другие признаки указывают на необходимость проведения диагностики.

Также важно понимать, что разгерметизация системы подачи воздуха, трещины патрубков или корпуса воздушного фильтра, установка неподходящего по размеру фильтрующего элемента и т.д. приводят к подсосу воздуха, который при этом является неочищенным.

В результате снижается мощность мотора и его ресурс, может работать на неправильной рабочей смеси. По указанным причинам следует регулярно и своевременно проводить техническое обслуживание системы питания воздухом.

Если же говорить о комплексном , тогда доработка впускной системы позволяет получить дополнительный прирост мощности. Однако следует учитывать, что такое повышение обычно наблюдается на фоне общего улучшения производительности заранее подготовленного силового агрегата.